从460到3,100平方米,看大众集团新的3D打印中心有哪些作用?

众汽车在Autostadt开设了一个全新的高度现代的3D打印中心。这使得Autostadt成为大众集团金属3D打印的中心。新的起点,这个3D打印中心目前在大众集团都发挥了哪些作用呢?

为批量生产积攒know how

将设施从460平方米扩展到3,100平方米,对于大众集团来说不仅仅是新的3D打印工作空间,对于模具制造商和开发商,设计师和研究人员来说,他们可以通过更加敏捷的方式在跨学科环境中协同工作。由于3D打印设备的模块化,可扩展设计理念,这些可以消除工作过程中的许多手动步骤。一方面,自动化流程将使大众汽车模具制造能够使其生产流程更加高效和经济高效。另一方面,3D打印过程还将允许大众更快速地生产更多数量和不同设计的零件。

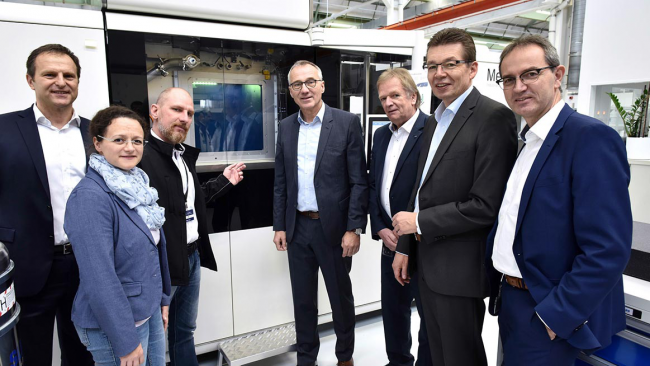

图:在3D打印中心的开幕典礼上,大众集团展示了一种称为binder jetting的金属3D打印生产工艺,为速度,灵活性和自动化设立了新的标准。这台设备是由3D打印设备制造商HP和组件制造商GKN合作开发的。

目前,Autostadt的模具制造部门仍在研究和制造原型和模具。但模具制造专家也在致力于轻量化零件的3D打印的研究,计划还要求将3D打印技术用于现场的批量生产。

在开发 I.D. R Pikes Peak 电动赛车时,大众工程师通过3D打印生产了大量零件。

3D打印将在汽车制造发挥关键作用,这已经可以在赛车 I.D. R Pikes Peak 电动车的开发过程中看到。在开发工作的风洞测试过程中,大众汽车的工程师开发了一些原来由各种单独零件组装而成的结构一体化零件,这些零件由3D打印制造技术一次性完成。这些部件可用于试驾,甚至用于成品赛车。

但大众并不是集团中唯一使用金属3D打印的品牌。位于Ingolstadt的3D打印中心的奥迪团队也在研究如何进一步推动其品牌和技术发展。备件生产在该3D打印中心也起着重要作用。备件并不需要与原装一样的替换零件,例如W12发动机的水连接管,在3D打印中心通过使用选区激光熔融等工艺生产出新的连接管。而奥迪月球车采用了很多3D打印技术,例如,它的车轮就是由位于这个中心的金属3D打印设备生产的铝合金材料制成的。

图:保时捷使用3D打印技术为经典车型制造单个零件,例如保时捷959。

保时捷品牌在使用3D打印机生产小批量的零部件,3D打印技术制造的所有零件都必须满足机械性能和表面质量要求,才能最大程度地保证保时捷高端车的需要。一个例子是保时捷959中的离合器释放杆,原来的零件已经受损无法再用。这种灰铸铁部件必须满足非常高的质量要求,并且由于超级跑车本身的生产数量较少而难以找到现成的替换件,3D打印使得单个零件的生产变得快速、经济。

布加迪是大众汽车集团的另一个成员,它开发出世界上第一款采用增材制造的制动钳,全新的3D打印制动钳是为高档运动车布加迪凯龙(Bugatti Chiron)而生产的,每个前卡钳上有8个钛制活塞,每个后部装置上有6个钛活塞,制动钳的设计采用仿生力学原理,新的设计将重量优化到最小同时具备最大的刚度。

与之前安装在布加迪凯龙龙等汽车中的铝制部件相比,3D打印的钛制制动钳可以节省相当大的重量并且更加坚固耐用。之前想采用钛合金材料来制造这样的制动钳难度是非常大的,由于钛材料的强度非常高,想像铸造或锻造铝的常规方法那样获得这样的零件技术难度很大。而3D打印打开了生产更加复杂的零件和难加工材料的可行性。

大众汽车集团计划在未来继续深入研究3D打印技术的应用,目标是在批量生产中推广3D打印技术。

(责任编辑:admin)

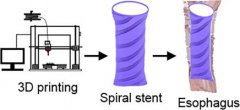

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

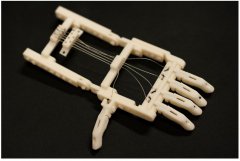

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备