使用拓扑优化和DfAM 3D打印改进DMLS汽车组件

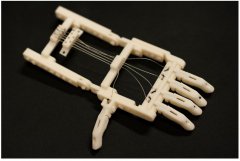

中国3D打印网11月28日讯,工程师经常使用拓扑优化来优化零件的设计和布局,以创建轻量级和优化的结构。然而,该技术通常导致有机的,复杂的形状,这使用传统的制造方法难以生产。这就是3D打印与拓扑优化完美配合的原因,它允许创建这些复杂形状所需的设计自由度。在一篇题为“拓扑优化和设计用于汽车零部件的添加剂制造指南的应用”的论文中,一组研究人员使用拓扑优化来创建轻量级汽车零部件“同时符合与悬垂特征和无支撑表面相关的增材制造约束金属材料。“

具体而言,研究人员使用设计增材制造(DfAM)以及拓扑优化来研究零件重量,支撑要求,制造成本和机械性能之间的权衡。他们重新设计了SAE Formula学生赛车的正面设计,以减少支撑结构和制造成本,同时使用直接金属激光烧结(DMLS)。

直立负责将负载从地面传递到底盘,并且是赛车的重要组成部分。初始优化设计的理论重量为1.62磅。 (735克)。该模型分析了两个方向:在构建平台上和在其侧面上是平坦的。成本计算工具用于计算构建的总体制造成本。印刷部件及其侧面的计算成本分别为2015美元和2995美元。进行FEM模拟以确保最终部件的机械性能满足负载条件。

然后,研究人员使用名为OPTISTRUCT的程序改进设计,并将原始设计作为参考。“由于优化问题涉及多个加载情况,同时考虑四种不同的加载情况,”研究人员解释说。 “目标函数被定义为最小化合规响应,其中20%体积分数作为优化约束。”重新设计的目的是减少对支撑的需求,研究人员能够这样做,尽管部件的重量增加了。在检查FEM分析后,再次重新设计零件以减轻重量。最后一部分支撑结构减少了91.7%,总制造成本降低了51.7%。

“未来的工作需要将拓扑优化,FEM,支持设计和DfAM规则集成到一个更连贯的框架中的方法正式化,”研究人员总结道。 “我们还计划使用EOS M280机器制造和测试Redesign 2,并收集类似于Design 0的实际制造数据,以更准确地测量支撑要求。而且,几何形状影响在基于激光的增材制造工艺中由频繁的加热和冷却循环引起的残余应力和挠曲。因此,对于像这样的功能部件,在AM过程中了解设计的性能非常重要。将进行热机械仿真以估算零件中的挠度,如果需要,这些数据将用于重新设计。“

中国3D打印网原创文章:转载需注明出处!

(责任编辑:admin)

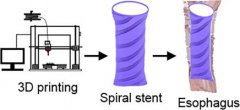

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备