了解用于3D打印的X 射线微型计算机断层扫描 (Micro-CT)

检测对于传统制造行业来说更多的是质量检验的作用,而检测对于增材制造行业其实是非常核心的,不仅是检测的价值还有大数据的价值,这对于产品从质量管理(输入端的原材料,加工过程,加工结果,后处理的最终产品)到对工艺的理解和提升(通过数据相关性的分析,人工智能对检测以及其他数据的处理),再到后期的认证(怎么通过航空,汽车等领域的各种认证),检测其实是增材制造的生命线。

microCT-微型计算机断层扫描

正如工程师长期使用标准X射线检查传统制造零件的内部结构一样,根据3D科学谷的市场研究,国际上开发人员和质量保证人员现在开始将microCT-微型计算机断层扫描的更深层功能应用于增材制造(AM)生产的零件。

微型计算机断层扫描是一种三维 X 射线成像,通过使用与医院 CT 扫描相同的方法,但刻度很小,分辨率却大幅提升。微型计算机断层扫描是真正的三维显微术,利用此技术,物体十分精细的内部结构也能进行精确的成像。

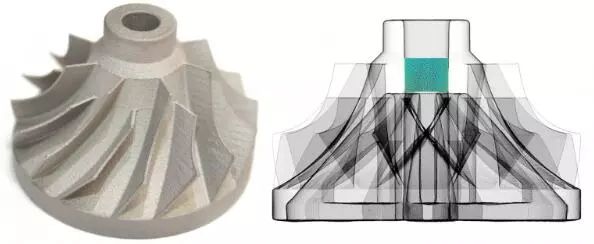

拿17-4不锈钢材质、直径5厘米的叶轮来说,microCT扫描中识别的内部和外部表面在下图右侧呈现。3.5小时内扫描完成,体素大小43μm。如果要使用内部微CT扫描分析表面粗糙度的区域,则要额外花费1.5小时完成,体素大小15μm。

图片来源:Expanse Microtechnologies

金属增材制造的许多好处之一是能够产生复杂的内部结构。不仅仅零件在外观上符合尺寸规格,由于激光3D打印技术是一种逐点离散熔覆沉积的成型方法,其每点的所受激光加热面积较小,熔池的热量可以迅速向基体扩散,使得激光熔池的冷却速率远大于非晶合金的临界冷却速率,使得熔池在冷凝的过程中可以避免发生晶化,进而获得非晶态,这为无尺寸限制地制备非晶合金提供可能。另外,激光3D打印是以金属粉末为原材料,通过高能激光束对金属粉末逐层熔化堆积,直接由数字模型一步完成全致密、高性能、复杂金属零件的“近终成形”制造,这为制备复杂的非晶合金构提供理想的手段。

国际上正在通过MicroCT来进行粉末到零件的无损检测。虽然原型和样品部件可以通过物理切片(破坏检测)和成像的方法来检查内部细节,但破坏性检查不仅仅产生了零件的破坏浪费,另外由于所检测的数据是片段性的,并不能用来与加工参数进行相关性分析,反而失去了大数据的价值。

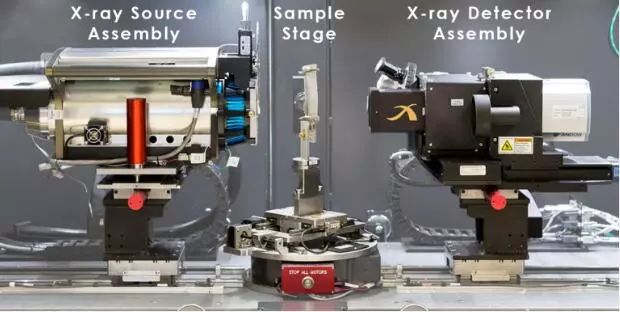

图片:蔡司的Xradia 520 Versa内部构件

蔡司的Xradia 520 Versa X射线实现的无损3D成像,其高分辨率和衬度成像技术拓展了无损成像的应用局限。传统X射线断层扫描技术依赖单一的几何放大,而Xradia 520 Versa的高分辨率成像特殊,它是采用光学器件通过两级放大而实现的。两级放大的好处是可实现“大工作距离下的高分辨率(RaaD)”成像,使用RaaD技术可实现更大、更灵活的工作距离下保持亚微米级分辨率。通过运用先进的成像衬度能力(如专利的增强的吸收衬度技术和可调节的传播相位衬度技术)得到挑战性样品的图像。采用增强吸收衬度探测器能够更大程度地收集产生衬度差异的低能量X射线光子,恰恰成像衬度对于不同材料类型成像是至关重要。此外,3D科学谷了解到,Xradia 520 Versa可以对材料的3D微观结构进行无损表征。可对原位实验的微观结构和随时间演化(4D)的特征进行独特的表征。

MicroCT设备可以检测从铝和钛等不同合金(如不锈钢和铬镍铁合金)的金属,主要取决于光源发出的X射线能量。根据3D科学谷的市场观察,拿蔡司的蔡司Xradia Versa系统来说,针对3D打印,蔡司开发了关于增材制造的关联显微镜技术解决方案,可以

-深入了解缺陷的产生; 如杂质,残留物,不正确的几何形状

-了解 CAD图纸中的材料属性,粉末质量,激光参数和布局等属性的影响

-使用高衬度,高分辨率成像以区分材料中不同的相

-在微观结构内非破坏性地确认三维亚表面特征

视频显示了金属增材制造原料粉末的MicroCT扫描。在2μm体素大小下扫描持续时间为2小时。通常,在单次扫描中成像数万个颗粒,并且可以确定外来颗粒污染以及颗粒尺寸,形状和孔隙率的统计数据。

microCT的适用范围涵盖整个增材制造工艺的很大一部分,包括原料粉末的表征,构建工艺参数的优化以及3D打印或后处理部件的检查。在原材料检测方面,microCT图像数据可用于检测外来颗粒污染物,测量颗粒大小和形状分布,并检测颗粒内部的孔隙度。用于增材制造的金属原料粉末可以使用microCT扫描并且在粒度,形状和孔隙率方面进行表征。

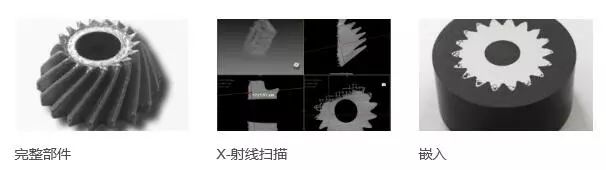

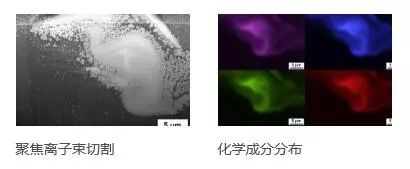

打印结果是CT检测的另外一环,拿蔡司关联显微镜技术来说,已被证实可成功识别3D打印部件中的杂质,并通过应用多个工作流程来了解其产生原因。蔡司Xradia Versa被用来进行大范围扫描,然后将可疑的亮点位置转移到蔡司 Crossbeam中,并用蔡司Atlas 5重新定位,最后利用EDX进行分析。这种方法可以识别杂质的来源,这些杂质往往来自于之前的3D打印作业,由于使用了不同的粉末材料而未能彻底清洁粉末容器而引入的。

有了这些数据后,就可以构建加工过程参数优化,可以通过系统研究不同参数设置对所需结果(孔隙率,表面光洁度等)的影响来完成,所述结果通过microCT在精心设计的测试试样上测量。对于3D打印或后处理加工的零件,可以进行各种测量,包括表面和尺寸测量或内部空隙的尺寸,形状和空间分布测量。

当然,要实现通过检测数据提高对工艺的控制,还有很长的路要走。在3D科学谷看来,这其中不仅仅包括基于大数据的算法能力的挑战,还包括对检测技术精确度和速度的挑战。

(责任编辑:admin)

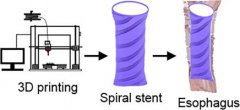

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备