3D打印助力开发具有多管气体分配回路的燃料喷射器

燃气涡轮发动机包括压缩机,燃烧器和涡轮部分。燃烧器包括为燃烧过程供应燃料的燃料喷射器。多个燃料管线的热膨胀的变化可能导致燃料喷射器头部的偏转。燃料喷射器具有带有燃料入口和多个燃料出口的腔室,并且包括燃料分配器,用于将通过燃料入口引入腔室的燃料分配到出口。燃料分配器通常为旋转的对称分配器主体。

3D打印在具有多管气体分配回路的燃料喷射器方面具有独特的优势,不仅避免了多个零部件的组装需要,还可以成就更为复杂的形状,使得传统加工工艺难以实现。

多管气体分配回路

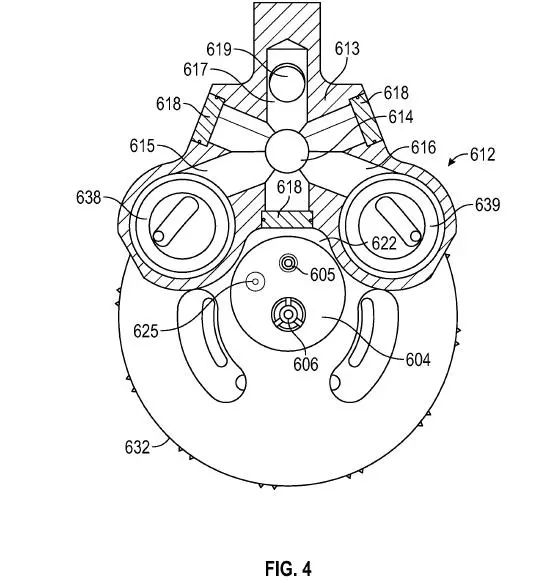

位于美国加州San Diego的Solar Turbines公司通过3D打印开发具有多管气体分配回路的燃料喷射器。这种用于燃气涡轮发动机的燃料喷射器包括第一主管,第二主管,次级管,法兰组件和喷射器头。法兰组件包括法兰,分配块,进气通道,主要气体配件,第一主通道,第二主通道和次通道。分配块将主要气体燃料均匀地分配到第一主管,第二主管和次级管。

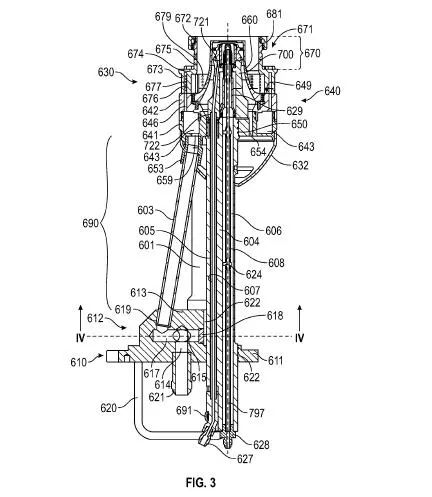

分配块从法兰延伸,进气通道延伸到分配块中。第一主通道与进气通道和第一主管流动连通。第二主通道与进气通道和第二主管流动连通。第二主通道和副管与第一主通道和第一主管成平行构造。二级通道与进气通道和二级管流动连通。次级通道和次级管与第一主通道和第一主管成平行构造,并且与第二主通道和次级管成平行构造。

喷射器头包括喷射器主体,喷射器主体包括主气体通道,第一主燃料传输配件,第二主燃料传输配件和辅助燃料传输配件。主气体通道包括环形形状。第一主燃料输送配件与主气体通道流动连通并且连接到第一主管,用于将主气体燃料从第一主管引导到主气体通道中。第二主燃料输送配件与主气体通道流动连通并且连接到第二主管,用于将主气体燃料从第二主管引导到主气体通道中。辅助燃料转移配件与主要气体通道流动连通并且连接到第二管,用于将主要气体燃料从次要管引导到主要气体通道中。

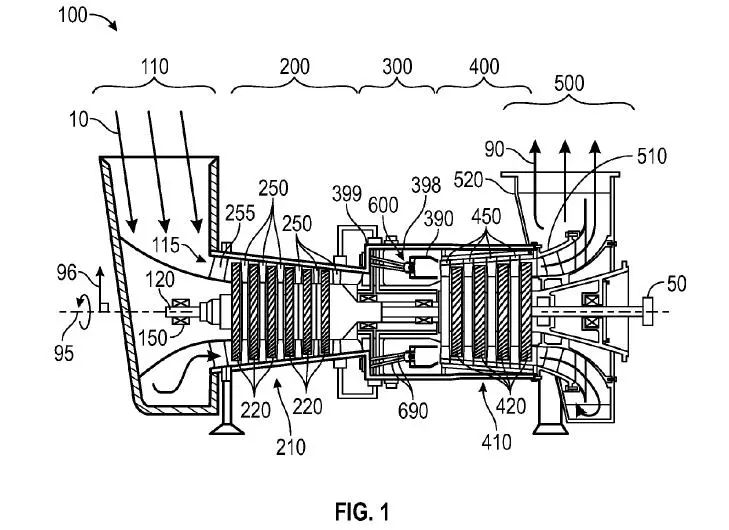

图1:示例性燃气涡轮发动机的示意图

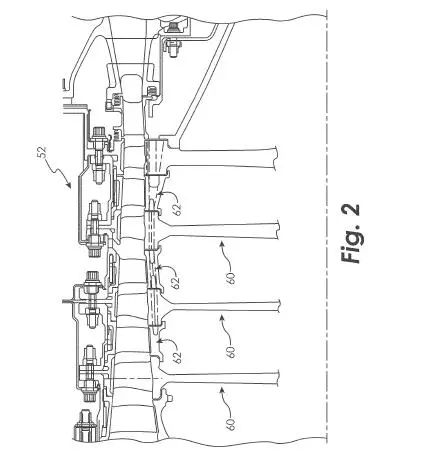

图2:图1的燃料喷射器的分解图

图3:图1的燃料喷射器的实施例的剖视图

图4:图1和图2的分配块的横截面图。图2和3沿IV-IV线截取。

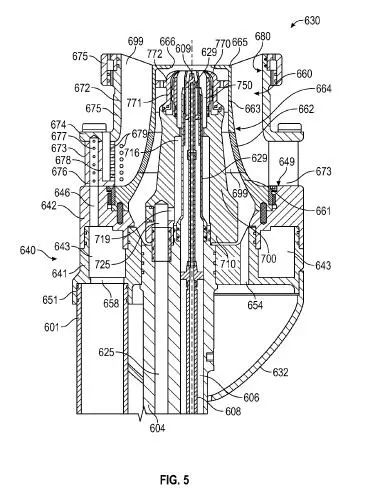

图5:图1和图2的注射器头的横截面图

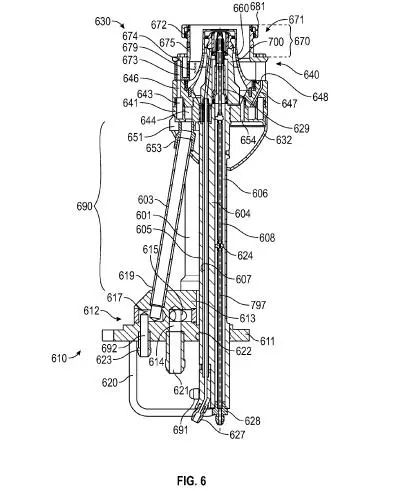

图6:图1的燃料喷射器的替代实施例的剖视图

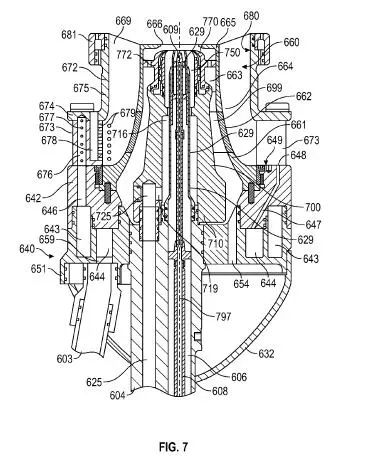

图7:图1的注射器头的横截面图

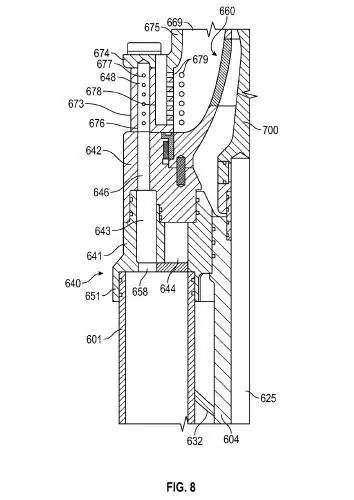

图8:图1的注射器头的一部分的剖视图

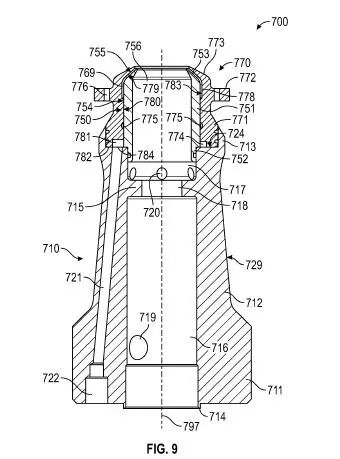

图9:图1和图2的中心体组件的剖视图

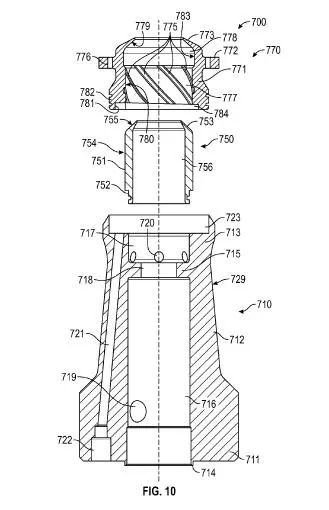

图10:图10的中心体组件的分解剖视图

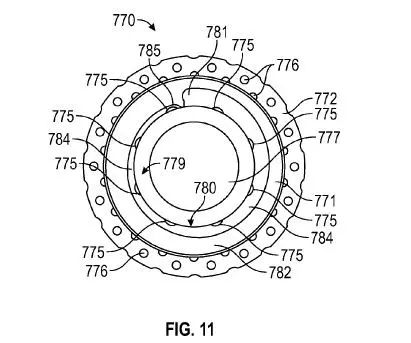

图11:图1和图2的旋流器的仰视图

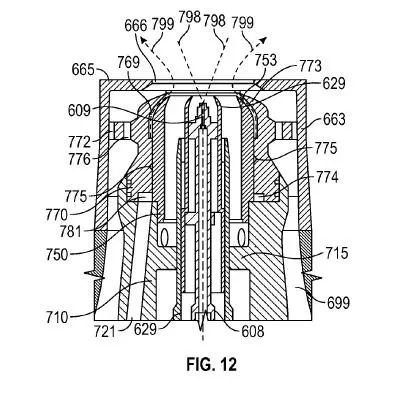

图12:图1和图2的实施例的注射器头的一部分的横截面图

那么3D打印在其中发挥了什么作用呢?

如上图中第一主通道615,第二主通道616和次通道617都可以在气体入口通道614处开始并延伸到它们各自的管端口。 第一主通道615,第二主通道616和次通道617可以在3D打印增材制造过程期间与分配块612同时形成,并且可以不需要交叉钻孔。

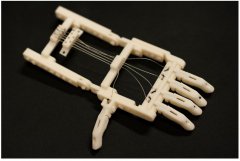

中心体组件700部件可以 作为一个整体组件,通过增材制造工艺一次性制造完成,从而不需要如图的多个零件组装而成。通过三个主气管均匀地供应燃料,匹配每个主气体管中的热膨胀可以防止主气体管的变形,并且可以防止喷射器头的偏转。

Review

此前GE为了平衡燃烧器的整体排放性能和热效率,将燃料喷射器的一部分通过衬里向内径延伸到燃烧气体流场中。然而,这种方法将燃料喷射器暴露在热燃烧气体中,可能会影响组件的机械寿命和导致燃料焦炭积累。根据3D科学谷的市场研究,GE改进了用于将燃料喷射器延伸到燃烧气体流场中的冷却系统。

GE于2017年1月24日获批的专利包括燃料喷射器主体,包括确定主体包括冷却通道的三维建模信息,将三维建模切分成多个切片横断层,并通过电子束融化技术将各层融化凝固起来,从而制造出燃料喷射器主体。GE获批的专利还包括用于冷却延伸到燃烧气体流场的燃料喷射器的系统。根据3D科学谷的市场研究,该系统包括通过燃烧室限定燃烧气流路径的衬里、通过衬里延伸的燃料喷射器开口和燃料喷射器。

通过激光熔融金属3D打印技术,每层的尺寸在0.0005英寸到大约0.001英寸之间。GE在该专利中所使用的是(但不限于)EOSINT™ M 270 , 以及PHENIX PM250, 或者EOSINT™ M 250 。根据3D科学谷的市场研究,GE所采用的金属粉粉末成分中含有钴铬,例如(但不限于)HS1888和INCO625。金属粉末的粒径大约在10微米到74微米之间,最好是在大约15微米和大约30微米之间。

喷油器主体采用直接激光融化(DMLS)或电子束熔化EBM技术制造。激光熔融3D打印增材制造工艺允许更复杂冷却通道模式,这样的通道几乎无法通过传统的制造方法制造。此外,增材制造减少潜在的泄漏和其他潜在的不良影响,例如通过传统方法需要有多个组件钎焊或结合在一起以形成冷却通道,这不仅仅增加了工艺的复杂性和程序,还带来了潜在的质量隐患。

不仅仅是GE利用3D打印技术实现了突破性的创新。美国联合技术公司还通过3D打印开发带中空壁热屏蔽结构的燃料喷射器。根据3D科学谷的市场研究,美国联合技术公司 (UTC) 通过基于粉末床的金属3D打印增材制造工艺来构建喷射器部件主体,并且从喷射器部件主体移除残余金属粉末。

通过基于粉末床的选择性金属熔融3D打印技术,美国联合技术公司可以构建喷射器的主体。将钛或镍基合金之类的粉末金属层层铺叠在粉末床上,并且基于STL文件使用激光来选择性地熔融金属粉末。根据3D科学谷的市场研究,美国联合技术公司每次添加约0.0005英寸(〜0.0127mm)至约0.001英寸(〜0.0254)厚的层。然后,有必要在部件完成制造之后去除残留在内部空隙或空间内的金属粉末。金属3D打印在制造具有内部空间的燃料喷射器部件过程中发挥了主要作用,而内部空间又通过多个孔或端口连接到部件的外部。

当然残留粉末的去除也是一门技术活,美国联合技术公司除振动和振动之外,还通过施加压缩或加压的空气来移除粉末材料。总之,不管是多管气体分配回路,还是延伸到燃烧气体流场中的冷却系统,亦或是带中空壁热屏蔽结构的燃料喷射器,3D打印都在助力燃料喷射器实现更为稳定高效的性能。

(责任编辑:admin)

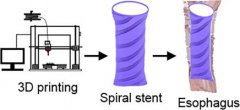

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备