3D打印智能零部件,康涅狄格大学是如何实现的?

传感器是实现自动检测和自动控制的首要环节。传感器让物体有了触觉、味觉和嗅觉等感官,让物体或机械零部件变得“活了”起来。不难理解,传感器在感知机械部件损坏、故障方面起到重要作用。

联合技术研究中心( United Technologies Research Center,UTRC )和美国康涅狄格大学(UConn)的研究人员正在利用3D打印技术制造嵌入式微传感器,传感器是与机械零部件集成在一起的,使机械零部件成为具有感知损坏情况的智能零部件。那么,他们是如何实现这一应用的呢?

比头发丝还细的微传感器

这一应用的核心技术是墨水直写(Direct Write)3D打印技术,打印材料是半固态的金属墨水,墨水被打印喷头挤出。金属墨水的粘度与牙膏相仿。科学家们使用直写3D打印技术打印出超细的导电细丝,细丝在制造3D打印机械零部件时嵌入零部件中。导电细丝可以充当磨损传感器,检测机械零部件任何类型的磨损情况,甚至是腐蚀情况,并将这些信息反馈给机械用户。这一应用有助于避免损失、节省成本。

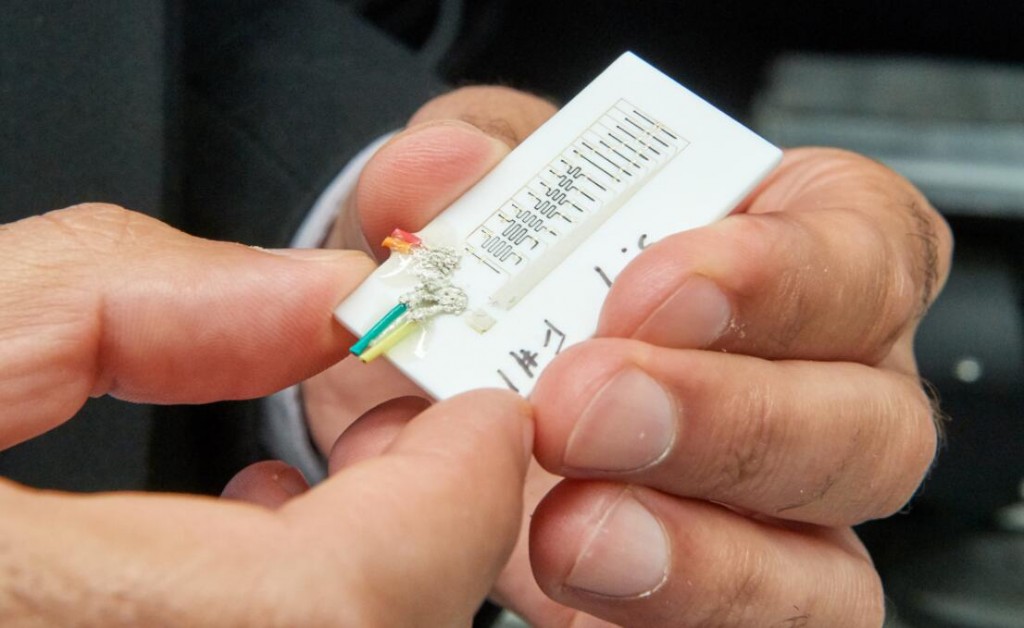

通过直写3D打印技术可以制造嵌入零部件中的损坏检测传感器,图片来源:康涅狄格大学。

传感器的工作方式是:

每条平行的银导线都与一个微型3D打印电阻耦合,它们被嵌入到零部件中。互连线路在施加电压时形成电路。随着导线从表面越来越深地嵌入到元件中,每个新线和电阻器被分配越来越高的电压值。运动部件摩擦磨损等任何损坏,都将切断一条或多条导线,电路在此阶段被断开,被破坏的线越多,说明部件受到的损坏越大。实时电压读数使工程师无需拆开整个机器就能够评估组件的潜在损坏,无需拆开整个机器。

下面这个实际应用举例可以帮助我们更好的理解3D打印传感器发挥的作用。比如说通过该3D打印技术在喷气式发动机涡轮叶片的陶瓷涂层中制造嵌入式传感器,当叶片受到巨大的物理力和热量而产生微观裂缝时将对叶片性能造成灾难性后果,但是这些微观裂缝是肉眼看不见的,而嵌入式传感器则能够及时检测到这些裂缝,并及时向机械师发出损坏警报。

研究团队利用墨水直写3D打印技术,可以嵌入式的制造宽度仅为15微米,相距50微米的传感器线,也就是说传感器线比一般人的头发更细。如此细的尺寸意味着该技术制造的传感器可以检测非常微小的损坏。

开发这样一种精确的传感器并不容易,其中关键的技术是控制好金属油墨的流动性。康涅狄格大学化学与生物分子工程副教授Anson Ma和复杂流体实验室的博士生测量并优化了注入银墨水的流动特性,以便能够可靠地沉积微米级金属导线,并且不会堵塞喷嘴或在在墨水沉积后发生扩散的情况。

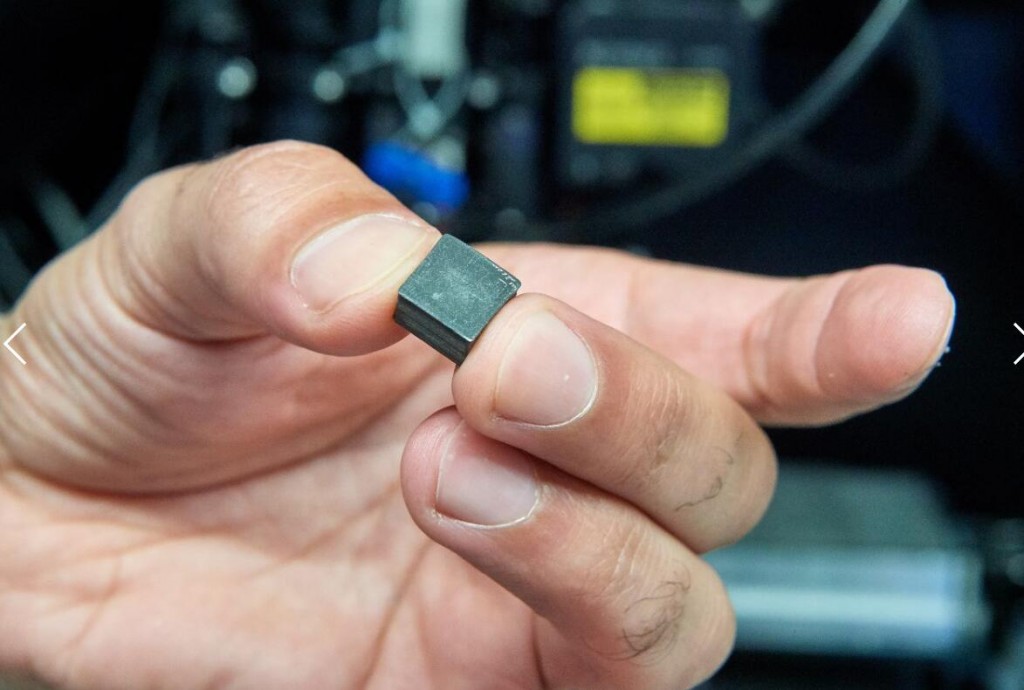

除了以上应用,研究团队还能够利用直写3D打印技术制造具有磁性涂层或嵌入磁性材料的新型元件。这些聚合物粘合的磁铁能够适应各种形状,并且不需要在需要磁性部件的机器中使用单独的壳体。也就是说,磁铁能够以不同的形状被无缝安装在其他功能部件之间。通过改变磁铁的形状,可以进一步操纵和优化所产生的合成磁场。

3D打印的磁性零部件,图片来源:康涅狄格大学。

目前,用于制造定制3D打印磁体的方法依赖于高温固化,但是这一方法会降低材料的磁性。康涅狄格大学和UTRC的研究团队使用低温紫外线来固化磁铁,这一技术类似于牙医使用紫外线来硬化填充物。康涅狄格大学表示,由此产生的磁体表现出明显优于由其他增材制造方法产生的磁体的性能。从交流发电机中产生电流的元器件到跟踪运动部件位置或速度的高级传感器,磁铁具有广泛的工业应用。将磁性材料直接嵌入元件中的3D打印技术,可以使新产品设计更符合空气动力学,更加轻便与高效。

直写3D打印技术在平面和三维维度上快速制造微结构零件或电子元件领域具有广阔的应用空间。具体可商业化的应用包括印刷电子、太阳能电池、微流体芯片、新型复合材料、组织工程等。

哈佛大学Lewis教授也研发了一种直写3D打印技术,这是一种高通量多喷嘴的3D打印技术,Lewis教授的直接书写技术描述中重点是多喷嘴Multinozzle沉积系统,这个系统包括两个独立的微通道网络,第一微通道网络和第二微通道网络。第一种油墨主要是高分子塑料,包括硅胶以及环氧树脂组成的油墨。

在UTRC 和康涅狄格大学的研究中提到,直写3D打印技术的其中一个应用是制造嵌入式的叶片传感器。根据3D科学谷的市场观察,GE 公司也在通过另一种增材制造技术-气溶胶喷射技术开发涡轮发动机叶片传感器的应用。

在2017年1月17日GE获得批准的专利中,公开了用于制造涡轮机部件上应变传感器的方法。该方法包括涡轮部件的外部表面规划,和如何将陶瓷材料沉积到外部表面指定的位置上。专利还公开了一种监测涡轮部件的方法,该方法包括形成至少两个参考点的应变传感器。应变传感器的陶瓷粉体通过自动化的3D打印增材制造工艺沉积到叶片表面上,陶瓷材料可以包括热障涂层如氧化钇及稳定的氧化锆。而一些特殊的涡轮部件位置上则不需要热障涂层。

(责任编辑:admin)

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

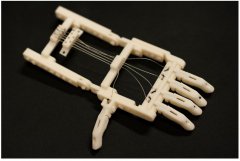

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备