Cree公司使用voxeljet 3D打印机减少LED灯散热器开发周期

最新的Cree LED灯是使用voxeljet的VX1000 3D打印系统上添加的熔模铸造模型生产的。Cree Inc.是全球领先的LED灯制造商之一。该公司使用voxeljet的VX1000 3D打印系统, 以使原型制造明显更快,更具成本效益。该应用的铸造由 Aristo Cast执行投资铸造厂进行。

台灯,广告显示器或路灯:发光二极管(LED),长期以来一直是生活中不可或缺的一部分。而且还在前进。2011年欧洲LED灯的销售额达到10亿欧元,但预计到2020年将达到140亿欧元。

这种繁荣也推动了Cree公司的发展。来自北卡罗来纳州的美国公司是LED照明的先驱:1989年,它向市场推出了蓝色LED,目前收入超过16亿美元。今天,Cree的研发部门追求进一步优化LED技术的目标。这不仅适用于二极管本身,也适用于可用于高性能LED的LED电路板背面的凹槽散热器 - 如现代路灯所示。散热器由导热材料制成,例如铝或铜,其将来自二极管的工作热量发射到环境空气,确保低工作温度和更长的灯寿命。

为了使散热器同时具有轻便,高效和视觉上的吸引力,Creed的研发部门正在使用Aristo Cast生产的原型进行测试,Aristo Cast是美国密歇根州Almont的一家投资代工厂。由于增加的几何复杂性要求,用于熔模的熔模铸造的模具的生产变得越来越不经济。需要数小时的手工工作和昂贵的注塑工具和蜡压机来制造蜡模。在过去,在第一批零件交付之前需要数周时间并不罕见。此外,并非所有几何形状都可以实现,因为传统的模具结构限制了设计的自由度。

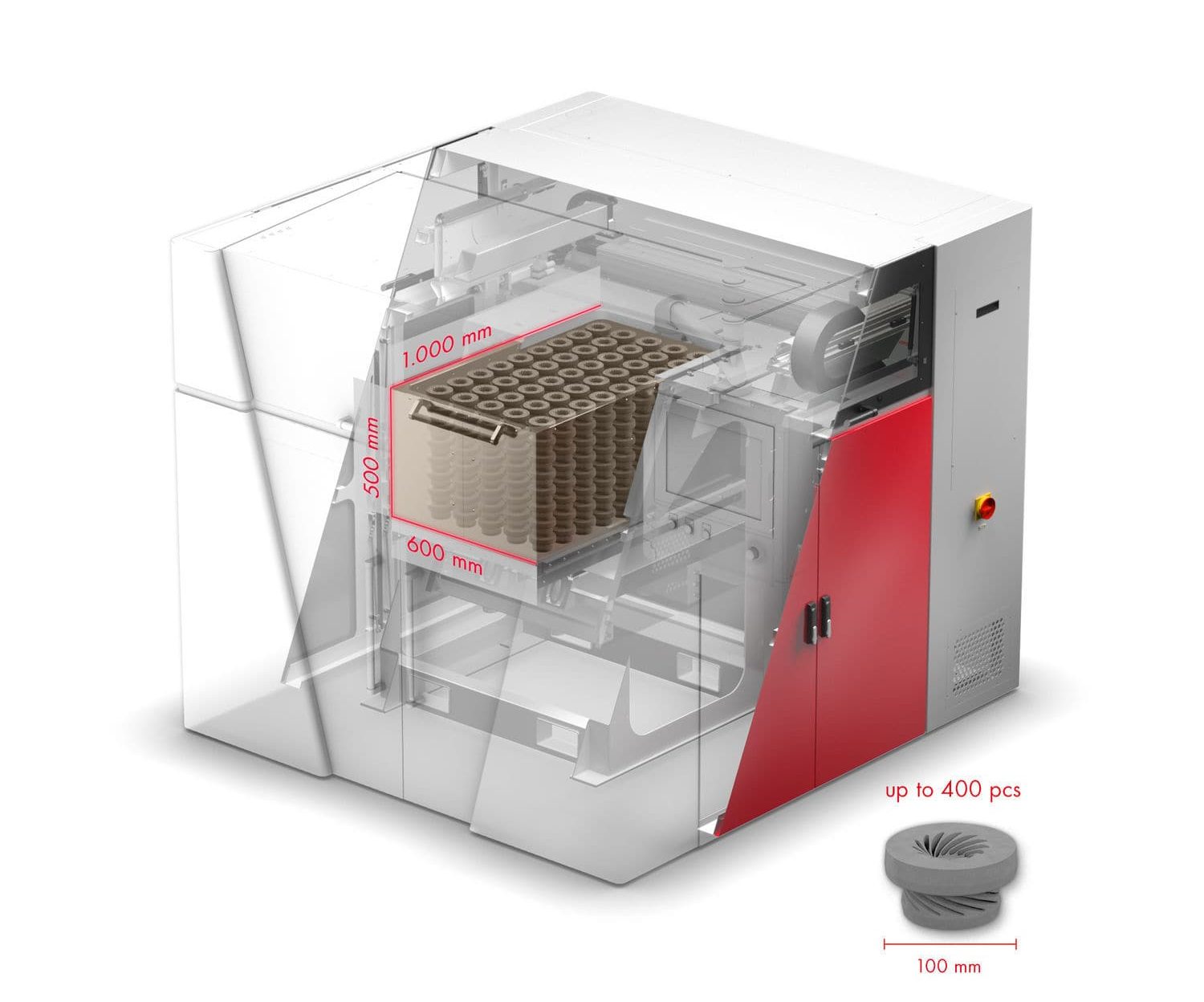

因此,Aristo-Cast建立了另一种选择:voxeljet的VX1000。这是一个3.5吨的3D打印系统,安装空间为1,000 x 600 x 500毫米,有效建筑体积为300升。

这种规模的传统生产工艺需要几周时间,Aristo Cast Inc.的副总裁Paul Leonard

由于添加过程仅需要CAD数据,因此可以在不需要工具的情况下以数字方式生成用于创新冷却元件的复杂模型。使用PMMA打印的CAD数据随后由Aristo Cast直接处理,用于铸造零件,这显着优化了Cree的开发,并使以前难以构建的新设计成为可能。

3D打印散热器的特定优势在于冷却元件的有效设计,其通常涉及复杂的几何形状以尽可能地冷却LED。冷却元件越复杂,LED越耐用和高效 - 这是3D打印的理想条件。使用voxeljet的VX1000打印系统,可以在几个小时内生产出一个模具。Aristo-Cast简单地从voxeljet为3D打印系统提供代表原型数字化施工计划的CAD文件。几步之后,正面模型的打印开始了。

在3D打印系统内,所谓的涂覆机在建筑平台上铺设150微米厚的塑料聚甲基丙烯酸甲酯(PMMA)层。在下一步中,打印头仅将粘合剂应用于应该构建原型的部分。100%的非打印粉末可以回收再利用。随后,建筑平台降低一层厚度并重复该过程。该分层的垂直建筑进度约为。每小时18毫米。这听起来很慢,但比传统的模具结构快得多,复杂的几何形状通常需要数周时间。

用于Cree最新LED灯的复杂几何形状

打印完成后,Aristo Cast用蜡覆盖正模型以密封表面。随后用几个陶瓷层涂覆模型。然后使用高压釜烧掉PMMA模型。在700℃的温度下,PMMA粉末烧尽,几乎没有残留的灰分。剩下的是用于精密铸造原型的成品陶瓷正模具。

重达1,900克的43 x 43 x 11厘米型号的打印仅需约6小时。Cree Inc.利用这些时间优势更有效地制造冷却元件原型。通过嵌套,在工作箱中堆叠组件,可以同时生产多个模型。因此,这些模型中的八个只能在24小时内从一个工作箱中出现。Aristo Cast公司副总裁保罗·伦纳德解释说:“这种尺寸的传统生产工艺需要数周时间。”对于这个组件,Binder喷射使我们有可能在最短的时间内完成模型并节省大量成本“伦纳德。

进一步的时间优势在于节省陶瓷层。通过PMMA粉末的负热膨胀系数,模型在陶瓷壳被燃烧时坍塌。因此,可以使用更少的陶瓷层来构建模型,从而节省材料和时间。

直接金属打印不适合,部分原因在于尺寸,部分原因在于涉及巨大的成本

得益于VX1000的600 dpi分辨率,Aristo Cast能够实现精细的几何形状。因此,Cree的单元可以很容易地构造,壁厚为2.5毫米。即使是底切,也可以从铸件中自由地突出设计元件。Cree Inc.的设计者的目标是尽可能多地删除限制。来自各个领域的设计师都可以从3D打印技术中受益。例如,他们可以为发动机零件和轻质门开发新的几何形状。在订单发布17天后,使用这些现代化的增材制造技术,Cree能够完成五个成品铸造原型。如果项目规划是使用传统的产品开发进行的,那么第一个原型的完成需要6周时间。

对于其他增材生产方法,如直接金属打印或蜡模型,voxeljet的Binder Jetting工艺显示出规模经济和成本优势。“使用传统的模具结构,我们只能在一个部件中构建冷却元件。直接金属打印不适合,部分原因在于尺寸,部分原因是由于涉及巨大的成本“Leonard解释道。“在这种情况下,打印的PMMA模型是最佳解决方案”。voxeljet America Inc.总经理David Tait解释说:“批量越小,体素技术的成本优势就越大。特别是对于复杂的几何形状,3D打印是最经济的替代方案,即使对于数百批的批量生产也是如此,尽管它还不能取代大型系列的经典模具制造。

(责任编辑:admin)

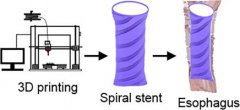

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备