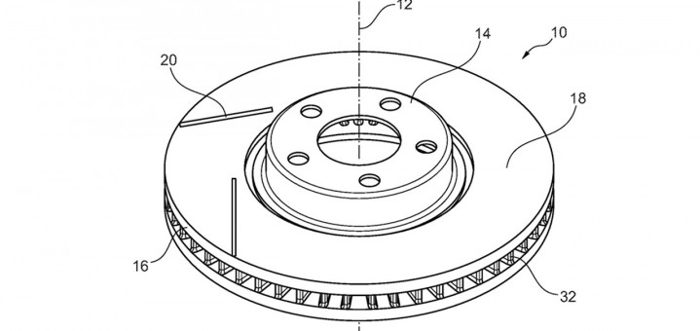

福特3D打印轻量化制动盘 省去涂层降低成本

据外媒报道,福特汽车公司(Ford Motor Company)已申请了一项美国专利,该专利涉及使用3D打印技术生产轻质铝合金制动盘的工艺,要求使用过共晶铝硅合金,即具有高硅含量的铝合金,以使此类制动盘能够满足极端温度和耐磨要求。该专利指出,使用此类材料制造制动盘的概念并不新鲜,但是直到现在,此类材料的可铸性和高昂的加工成本使他们无法在市场立足。

虽然一些先进的、重量更轻的材料已经在某些高端/具异国情调的汽车上开始流行,但大多数原始设备汽车制动盘都是用普通的铸铁生产的。铸铁可以制成制动盘,但是由于该材料成本低廉,腐蚀以及符合大众高端市场等不可避免的问题需要制造商们权衡。

据外媒报道,福特汽车公司(Ford Motor Company)已申请了一项美国专利,该专利涉及使用3D打印技术生产轻质铝合金制动盘的工艺,要求使用过共晶铝硅合金,即具有高硅含量的铝合金,以使此类制动盘能够满足极端温度和耐磨要求。该专利指出,使用此类材料制造制动盘的概念并不新鲜,但是直到现在,此类材料的可铸性和高昂的加工成本使他们无法在市场立足。

福特专利提出,应对此问题的其中一个解决方案是六部制造工艺法,涉及机器加工以及“制动气室”,使用激光沉积焊接或3D打印生产摩擦环。该专利作者提出:“在使用激光沉积焊接工艺或3D打印工艺熔融冶金生产摩擦环的过程中,粉末状铝合金可快速固化,使其保持良好的机械性能。”

如此一来,摩擦环就可以实现高水平热稳定性和高水平耐磨性,从而无需再给摩擦环涂层。换句话说,某些铝硅制动盘的摩擦表面必须涂有具保护作用的碳化钨-钴,以便使其保持充分的耐磨性,福特的制造工艺就可省去涂层要求。

(责任编辑:admin)

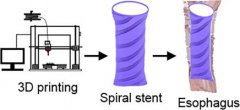

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

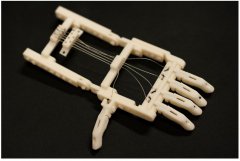

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备