GKN采用金属AM大修液压系统,减重80%大大提高油流效率

工业用户不断采用增材制造,涉及航空航天,医疗,制造等众多行业。在最近的一个案例研究中,工程公司GKN展示了AM的增材制造和设计如何为传统制造工艺提供液压系统的优势。

在案例研究中,GKN研究了如何重新设计AM现有液压块的内部可以带来好处,并使制造商能够克服传统工艺特有的技术壁垒问题,包括内部通道的泄漏,效率损失等等。

传统的限制

液压块在液压系统中起着重要作用。组件本身通常类似于外部的块,但它们包含复杂的内部通道,有助于控制大型机器(例如农业或建筑车辆)中的油分配。

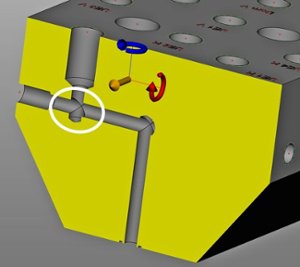

传统上,液压块采用减法加工工艺制造,这意味着它们以实心钢块开始,经过铣削和钻孔以形成内部通道。正如GKN在其博客上所解释的那样:“首先从上方钻一个洞,然后从下面钻一个洞。最后,两个孔水平连接在一起。然后必须切断线程。为了防止油从侧面溢出,使用带有平头螺钉的螺纹来关闭水平连接。“

除了产生高成本之外,使用减法工艺还会在最后部分产生一系列问题,导致油流效率低下。首先,钻孔产生的通道中的锋利边缘会产生无法去除的毛刺。当油在高压下流过它们时,这些连接区域也会导致“大的损失和低效率”。

GKN列出的其他风险包括形成可能导致故障的污物储存器,相邻通道中的泄漏以及当液压块发生故障并且必须更换时液压系统的OEE降低。

重新设计液压系统

在重新设计用于增材制造的液压块时,GKN确保了块体通道孔的结构与原始设计一致 - 使其能够适应现有的液压系统。

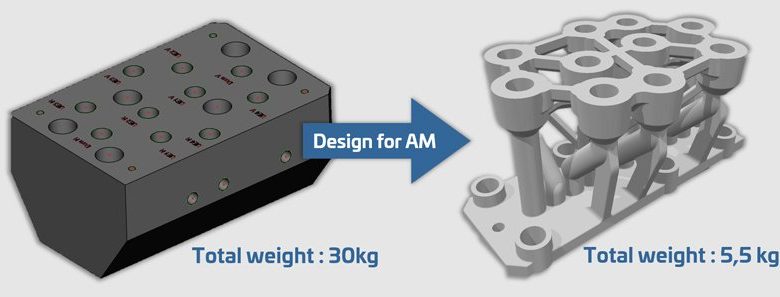

重新设计过程使团队能够创建更轻质的部件,并获得更佳的油流量。在打印液压块后,GKN发现了许多其他显着优点。首先,3D打印液压块的重量减轻高达80%(从30千克降至5.5千克),这意味着更低的材料成本和操作员更容易操作。

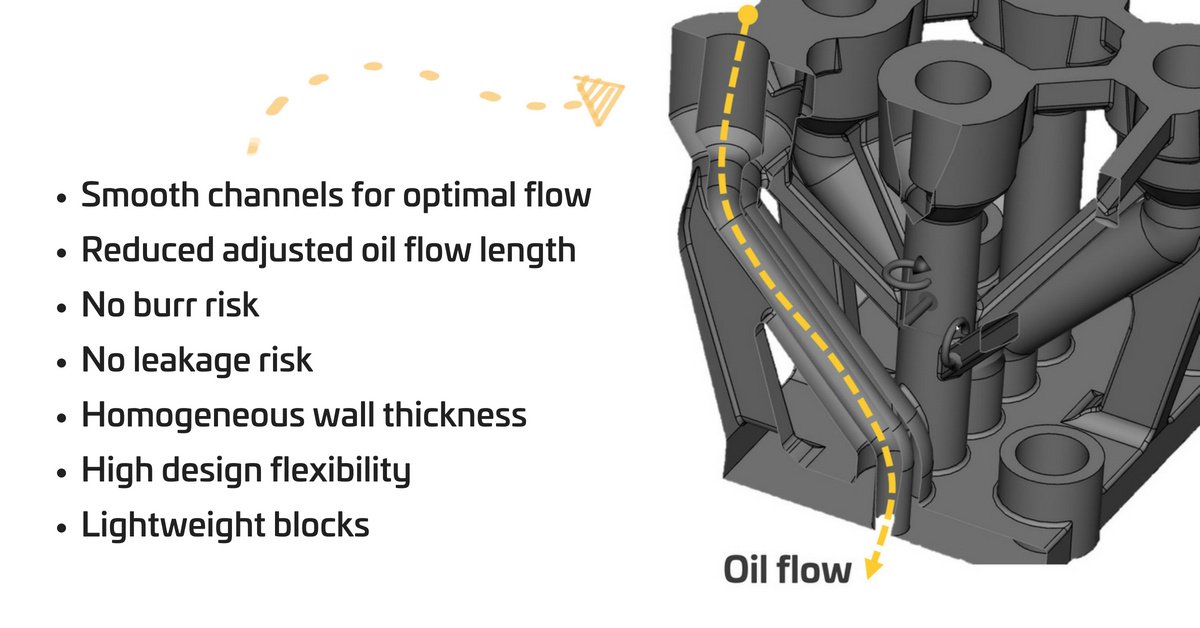

其次,重新设计的部分消除了死角或尖角区域,减少了污垢收集的风险。同样,通过摆脱尖角并形成平滑的通道,进一步优化了通过块的油流。

3D打印块也可以重新设计以包括更复杂的通道。正如GKN所解释的那样:“使用更复杂的液压块,可以相互调节油路长度。油通道越长,壁摩擦和损失就越多。较短的通道意味着更少的摩擦,更少的泄漏风险。“它补充说,未来该区块还可以进一步适应更快的反应,更稳定和更高的能源效率。

从生产的角度来看,增材制造还为GKN提供了更大的自由来调整和调整液压块的设计。值得注意的是,这种自由还要求公司不需要为每次设计更新都更换工具,从而大幅降低制造成本。

(责任编辑:admin)

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备