BigRep携Polymertal将3D打印混合方法应用于汽车原型

随着时间的推移,3D打印正逐渐渗透到几乎所有的行业,其中影响最大的行业当属汽车行业。尽管应用程序可能并不像3D打印车一样华丽,但它们仍然以重要的方式影响着这个行业。汽车制造商通过使用3D打印进行原型设计甚至制造最终使用部件,以节省时间、金钱和资源。3D打印在汽车行业的应用非常大,一辆汽车包含大约30,000种不同尺寸和材料的不同部件,采用不同的方法制造。那么,这些组件中有多少可以使用3D打印进行原型或零件制造?

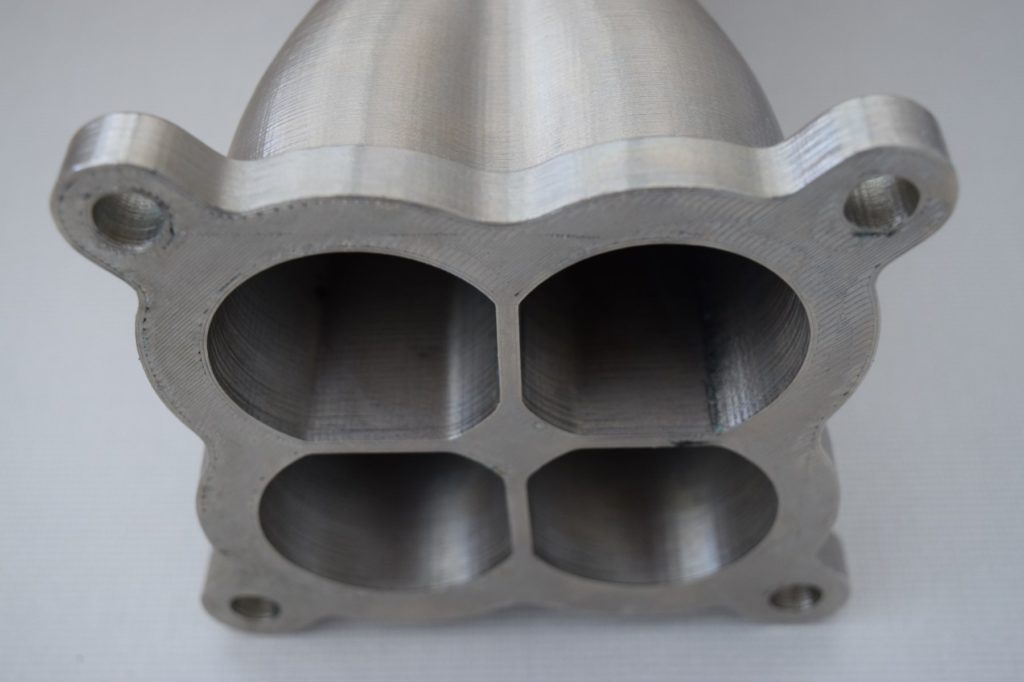

当用户拥有一台大型3D打印机时,这不仅仅是小部件适合3D打印,大部件亦可以。正如其名称所示,BigRep以大规模3D打印而闻名。最近,BigRep STUDIO 3D打印机在排气歧管原型设计中发挥了作用,因为BigRep正在与Polymertal进行研究合作。排气歧管是一个很大的部件,它连接到发动机汽缸盖上的每个排气口,并将热排气排到单个排气管。

通常,歧管通过金属铸造制造。它们需要能够承受汽车发动机周围的高温环境,因此它们必须具有高度的弹性和耐用性。BigRep和Polymertal正在寻找一种更快、更具成本效益的方式来执行拟合功能的歧管测试,以降低成本和开发时间。他们还希望改进原型的机械性能,以使其更接近使用金属铸造制造的成品零件。

为此,他们使用BigRep STUDIO 3D打印了大型歧管。STUDIO的开发是为了回应那些想要比BigRep ONE稍微小一些的客户,但具有相同的功能。它仍然很大,尺寸为500×1000×500毫米,但更合理一些,非常适合用于原型设计,如排气歧管。该部件在15小时内使用PLA和PRO HT灯丝进行3D打印,然后在直接金属化电镀工艺中涂覆20微米厚的镍。材料成本低于20欧元。

据悉,使用Polymertal的技术可以制造出轻质、坚固的电镀3D打印部件。电镀歧管增加了耐热性和耐化学性,并增加了强度。该零件制造速度快、成本低,具有类似于成品零件的机械性能,使其适用于真正的功能测试。该部件的质量和制造速度使BigRep和Polymertal相信3D打印和金属电镀的结合可以用于其他新型汽车部件设计,以进行更快、更好的测试。

由于普通汽车有数万个零件,因此有很多实验空间,汽车制造商可以从3D打印原型的节约时间和成本中受益。值得一提的是,BigRep和Polymertal使用的混合方法非常有用,因为它可以生成接近最终部件的原型,不仅可以实现更快、更具成本效益的生产,而且可以进行更有效的测试。

(责任编辑:admin)

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备