柏林Trinckle将PROTIQ的全数字3D打印业务变成现实

总部位于柏林的 trinckle为 3D打印提供设计自动化-专注于产品定制。对于PROTIQ市场,该公司开发了一个基于互联网的电感器配置器,使客户能够在一个完全数字化的过程中配置和订购定制的铜电感器。

从基于直观的在线配置,自动订单系统,最终按需添加生产的定制组件设计开始,PROTIQ Marketplace以无缝数字化和自动化的方式运行。这样就从现有的市场解决方案中脱颖而出。为了实现这个想法,几个月前还是一个愿景,PROTIQ与总部位于柏林的软件公司trinckle合作,这是一个基于互联网的设计自动化专家。仔细研究增材制造电感的使用情况,可以看出数字定制机会的优势。

使用案例-增材制造的铜电感器

感应加热是一种安全节能的加热过程,可使所有导电材料快速有效地加热。该过程可以精确控制,重复性好,速度极快。在金属加工工业中,这种加热方法因此经常用于半自动化的批量生产。

但是高性能电感器的生产非常复杂:它们的几何形状必须尽可能精确地适应待加热工件的形状。这允许产生明确的磁场。出于这个原因,感应线圈必须专门设计和生产各种应用。然而,使用传统的手工弯曲或钎焊等制造工艺,从订购到完成电感可能需要数周甚至数月的时间。增材制造在这方面提供了可替代的方案。

由于增材制造技术不需要工具和模具,因此可以为每个单独的应用生产特定的几何形状,而不增加生产成本。3D打印没有转换时间,大大提高了生产速度。

此外,增材制造特别适用于复杂几何形状的生产。在电感器的情况下,这意味着几何形状可以更精确地适应于相应的工件,而不是传统的弯曲或钎焊所能实现的。PROTIQ增材制造的电感器现在已经在批量生产。客户包括汽车制造商,这表明增材制造的成熟度和技术优势。

实现无缝数字化流程链的途径:设计自动化

为了生产定制的铜电感器,增材制造本身为客户提供了显着的附加价值。然而,PROTIQ市场总经理RalfGartner博士对此并不满足。他寻求完全数字化的商业模式:

“得益于我们自主开发的工艺,我们的高导电铜的生产方面得到了很好的控制。为了确保我们的客户能够在最短的时间内获得具有优化磁场的100%专用电感器,我们还必须考虑所需3D模型的设计。我们希望让客户能够在短短几分钟内在线配置量身定制的电感器。这是我们的技术伙伴trinckle发挥作用。使用我们的电感发电机PROTIQ,它是基于trinckle技术,用户只需选择他们的应用程序所需的基本表单。基于此,他们可以确定各个参数,例如匝数,线圈直径或连接的位置。目前有六种基本形状可供选择,根据灵活的模块化系统,只需点击几下即可适应您的个人需求。”

(责任编辑:admin)

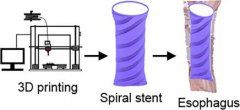

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备