HiETA使用Renishaw金属3D打印机将原型制造商转换为商业生产

英国计量公司雷尼绍(Renishaw)经常从事金属3D打印工作,其目标是使该技术更易于使用和成为主流。 RenAM 500M是一种激光粉末床聚变系统,专门设计用于金属部件的工厂车间生产,例如HiETA Technologies公司专业的热交换器系列,采用增材制造实现能源效率和性能。

成立于2011年,拥有覆盖整个AM产品开发流程的设施,HiETA开发金属AM方法,生产用于热管理应用的轻量级复杂结构,如内燃机部件,涡轮机械,回收器和燃料电池热交换器。 该公司已经注册了一些3D打印换热器专利,多次与雷尼绍公司合作,最近在电动汽车的微型涡轮增程器上工作。

现在,雷尼绍的技术正被用于帮助HiETA从原型阶段转向金属3D打印换热器的商业化生产。

“几乎所有的项目,我们正在尝试减轻部件和解决热管理问题。 通过与雷尼绍的合作,我们生产的元件通常比市场上任何同类产品的体积轻,体积小40%,“HiETA Technologies首席项目工程师Stephen Mellor说。 “这是可能的,因为利用Renishaw技术,我们可以设计和制造许多新颖,高性能的表面集成到一个单一的组件。 用传统的方法这将是非常困难的。”

热交换产品通常由已经焊接在一起的薄片材料制成。由于设计复杂,焊接材料使部件更重,生产困难且耗时。已经有一些关于使用3D打印来制造热交换器的研究,HiETA希望确认该技术能够创造出所需的薄壁,然后制成一个完整的组件。另外,正如雷尼绍所说,公司希望通过项目获得的经验和知识“将样品和原型制造过程转化为小批量生产”。

使用Renishaw的AM250系统,两家公司共同生产数据并开发参数设置,成功地将Inconel薄的无泄漏墙壁打印到150微米厚度。他们使用AM250上的各种设置,在Renishaw的Stone工厂以及HiETA的Bristol和Bath Science Park总部制作了样品。样品随后进行热处理和表征。这些公司能够通过这些样品确认薄壁结构的机器参数,HiETA在其设计指南中列入了用激光粉末床融合3D打印的热交换器中的传热。一旦他们开发了无泄漏整体墙,HiETA和Renishaw就转移到一个完整的全尺寸单元,这个单元可以在“合理的建造时间”内建造。

与英国车辆集成商Delta Motorsports一起,两家公司参与了两个独立的建筑项目,其中第一个项目是一个立方体热交换器(回热器),可用作电动车辆增程器。第二个项目是一个环形回流换热器,其目标是将组件设计成比传统长方体更复杂的形状,因为这样可以帮助降低成本,提高循环效率和产品性能,并提供包装效益。由于集成歧管,环形换热器是一个更紧凑的系统,实际上可以缠绕其他部件。

第一个成功的3D打印组件是在17天内建成的,HiETA和Renishaw通过优化工艺参数降低了80个小时,同时改进了软件和硬件。根据测试,重量和体积都降低了30%的部件满足了传热和压降的要求。

除了优化雷尼绍设备以处理更大的样品之外,HiETA还利用这些项目创建了一个从热交换器内核中提取多余粉末材料的过程,项目的流体流动和热传递数据也被纳入了HiETA的计算流体动力学(CFD)和有限元分析(FEA)程序,用于评估新组件设计的潜在性能。 Renishaw反过来又增加了软件改进来创建部分构建指令,并且“在整个换热器被切成薄层时便于处理大量的数据”。

由于雷尼绍AM250的成功,HiETA投资了强大的RenAM 500M系统,使该公司能够经济高效地生产少量的商业元件。

Mellor说:“我们现在正在生产真正的商业应用的发动机零件,以及对要求非常苛刻的客户。 我们使用雷尼绍的AM技术来生产非常复杂的零部件,以具有竞争力的价格提供高性能。”

(责任编辑:admin)

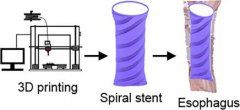

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备