GE将冷喷与机器人技术相结合,可3D打印更大更精确的部件

GE科学家们将气动力“冷喷”沉积技术与机器人技术和机器学习相结合,使用更精度的增材制造来构建和修复金属部件。GE科学家乔·芬奇克拉(Joe Vinciquerra)和他的团队正在进一步研发冷喷技术,使金属部件可以在更大范围(不受3D打印机打印体积限制)进行3D打印,而且精度更高,逐渐提高人工智能。

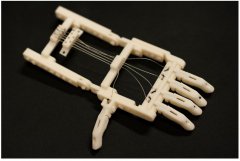

冷喷是一种材料沉积过程,涉及使用超音速气体射流加速固体粉末颗粒。这些粒子通过附着在机械手臂上的喷嘴,以4倍音速的速度发射。当粒子撞击基底层时,它们表现为液体,迅速冷却,并与之形成微粒子熔结剂。

由于冷喷技术不使用与焊接相同程度的热量,因此使用该技术,部件可以更容易地恢复到其原始状态。一个新的层在不改变原有机械性能的前提下,恢复破损的部分。使用机械手臂可以在特定区域移动并磨合,进一步实现精确度。

该技术被Avio Aero(一家GE航空公司)的工程师用来修理GE90引擎上的变速箱,而一款商业化的冷喷机现在以SPEE3D的LightSPEE3D 3D打印机的形式出现。

机械手臂用冷喷熔融技术工作。[图片来自GE]

目前,冷喷沉积存在的问题是工艺的不精确性,以及由此产生的CNC铣件的精度要求。这可能会花费很多,浪费材料。机器人拥有12个自由度的空间,使其能够在不同的方向倾斜,并使过程更加精确。该装置已被用于成功制造喷气发动机的翼型。

现在,乔·芬奇克拉正在将他的人工智能和机器学习研究融入到冷喷技术中。 芬奇克拉解释说,这项研究可以比作“每年绘制4万次相同的画,并分析每幅绘画中的细微差异”,但与人工智能相比。

通过使用人工智能进行后分析,使用冷喷沉积技术,机器人将改善其性能,提高部件质量或维修工作。

(编译自3ders.org)

(责任编辑:admin)

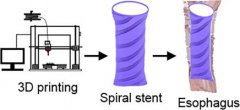

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备