3D打印低成本可重复利用的下一代火箭发动机引爆NASA与ESA竞赛

3D打印可以将原本通过多个构件组合的零件进行一体化打印,这样不仅实现了零件的整体化结构,避免了原始多个零件组合时存在的连接结构(法兰、焊缝等),也可以帮助设计者突破束缚实现功能最优化设计。一体化结构的实现除了带来轻量化的优势,减少组装的需求也为企业提升生产效益打开了可行性空间。

此外,金属3D打印可以让打印部件达到传统方式无法达到的薄壁、尖角、悬垂、圆柱等形状的极限尺寸,让产品设计师有了更大的发挥空间。在进行飞行器中的复杂零部件设计时,设计师由过去以考虑零部件的可制造性为主,转变为增材设计思维下的实现零部件功能性为主。

由此出发,3D打印开启了下一代经济性的火箭发动机制造之路,而或许这将成为NASA与ESA抢滩低成本、可重复利用的下一代火箭发动机的触发因素。

抢滩低成本、可重复利用的下一代火箭发动机。就在近日,Ariane集团还获得了欧洲航天局(ESA)的支持,总预算超8千万欧元用于Ariane新一代液氧-甲烷火箭发动机 — Prometheus。

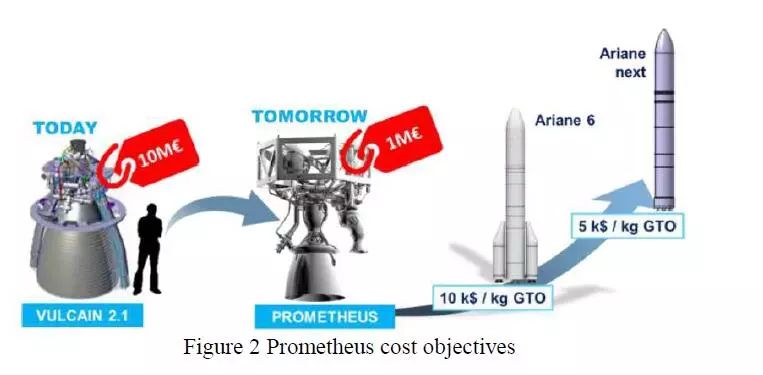

Prometheus是Ariane集团与CNES于2015年发起的一项用于继Ariane 6之后的新一代火箭发动机,该发动机的设计特点是低成本,目标是将火箭发动机的制造成本至少降低10倍,并且可重复使用。而之前包括2005年的Vulcain 2火箭发动机造价太高,大约1000万欧元。

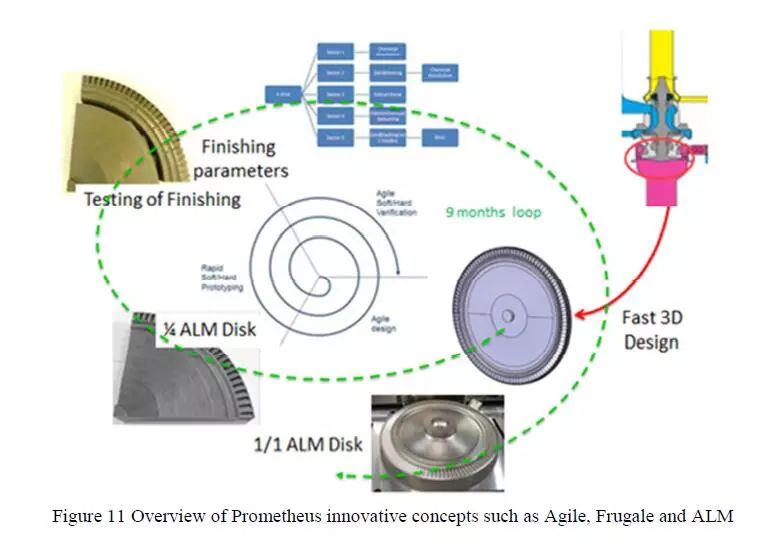

毫无疑问,Prometheus将以所向披靡的成本优势成为下一代火箭发动机的典范。不过,低成本与可重复使用在技术实现方面具有一定的矛盾性,而融合这一矛盾的利器正是3D打印技术。Prometheus LOx-甲烷发动机项目还将利用前所未有的数字化水平进行发动机控制和诊断,并且将3D打印技术的应用贯穿到原型开发和最终生产中。

Prometheus采用全新的推进剂,从传统的液氢+液氧变为液氧+甲烷。首次测试计划于2020年利用德国航天中心(DLR)的P5测试台进行。

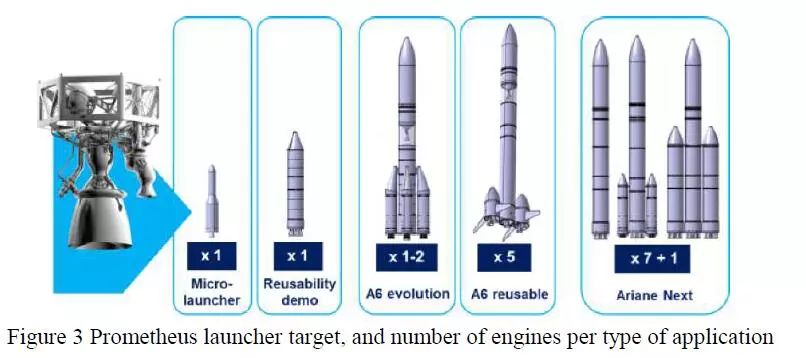

Ariane集团计划将Prometheus先用于小型的火箭发射装置,然后进行火箭发动机回收利用的演练工作。在此基础上,将Prometheus用于A6下一代以及A6重复利用型甚至是Ariane下一代火箭发射装置。

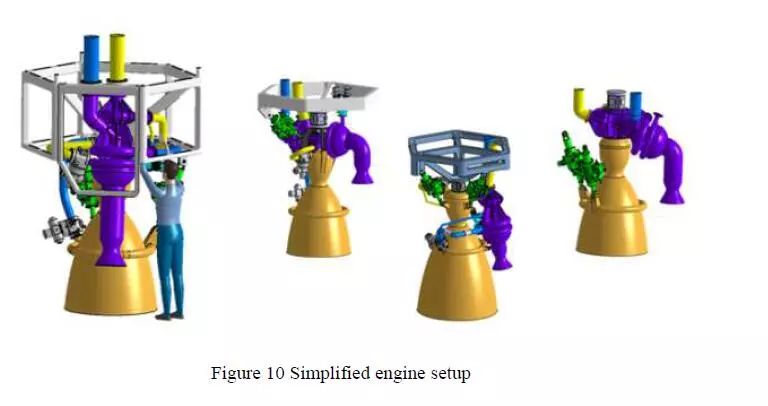

设计推力达100吨,3D科学谷了解到Prometheus能够将性价比结合在一起的设计理念包括3D打印技术的大量采用,简化了循环结构,低成本的机械组装要求,简化了子系统设计。

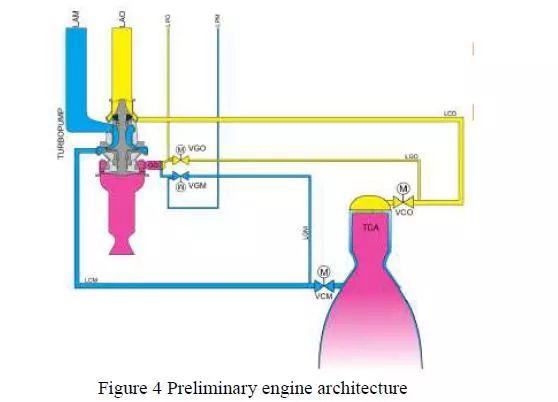

Prometheus通过一个10MW的单轴涡轮泵供给燃烧室。冷却方式采用甲烷再生回路冷却。 四个主阀供给腔室和气体发生器。 其中三个主阀是完全调节的阀门,允许从30%到110%的节流水平。

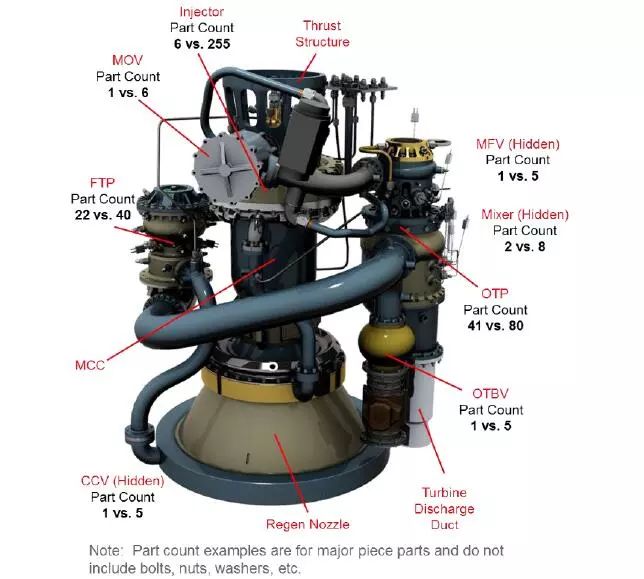

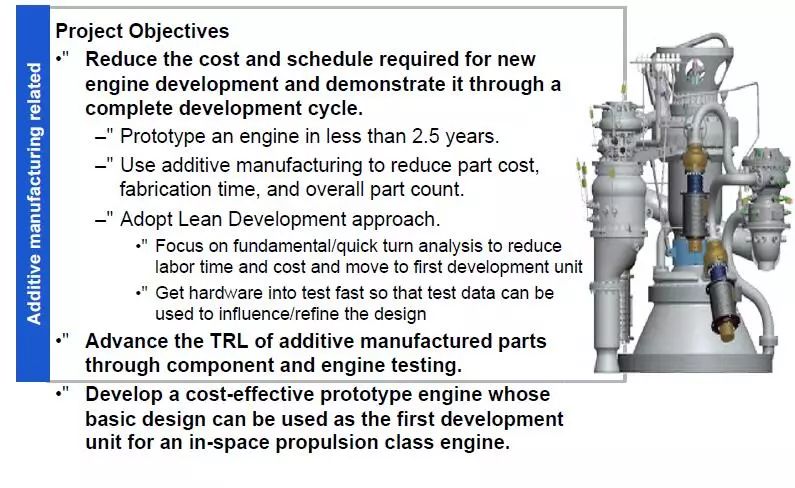

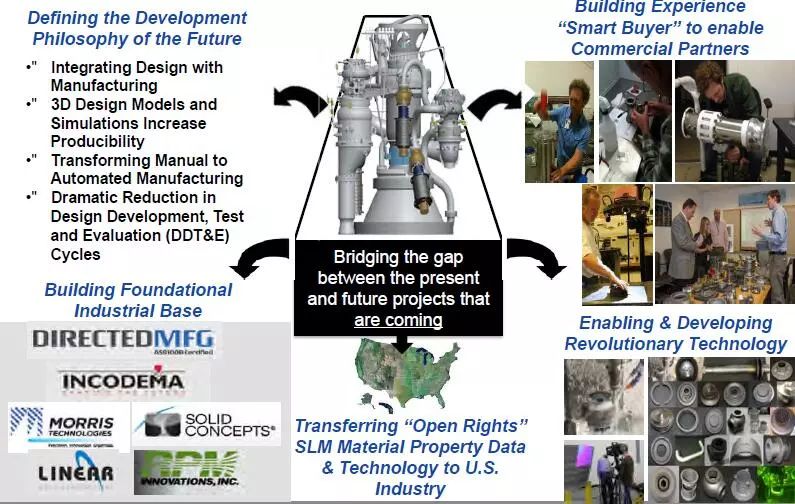

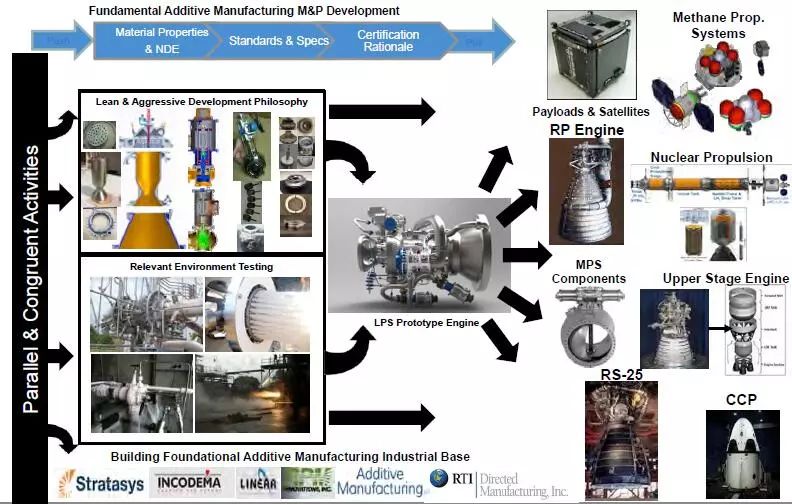

ESA支持Ariane集团的Prometheus下一代火箭发动机的举动,颇有与NASA抢滩经济型火箭发动机引擎的味道。NASA于2012年就启动了AMDE-Additive Manufacturing Demonstrator Engine增材制造验证机的计划,NASA认为3D打印在制造液态氢火箭发动机方面颇具潜力。在3年内,团队通过增材制造出100多个零件,并设计了一个可以通过3D打印来完成的发动机原型。而通过3D打印,零件的数量可以减少80%,并且仅仅需要30处焊接。

图片:NASA明确提出的甲烷发动机项目

而ESA则是通过自建或者是联合建设的方式迅速加强其3D打印领域的实力。2016年,欧洲空间局在英国基地牛津郡的哈威尔建立了一个新的先进制造实验室,配备了先进的金属3D打印机、强大的显微镜套件、X射线CT机,以及一系列的热处理加热炉。2017年,ESA还与英国制造技术中心(MTC)合作,建立了一个“一站式”空间相关应用增材制造中心—ESA增材制造中心(AMBC)以探索某些项目的3D打印潜力。

参考资料:Prometheus, a lox/LCH4 reusable rocket engine.

(责任编辑:admin)

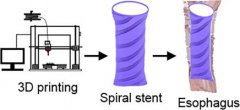

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

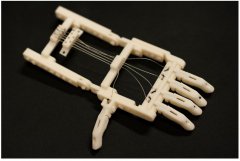

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备