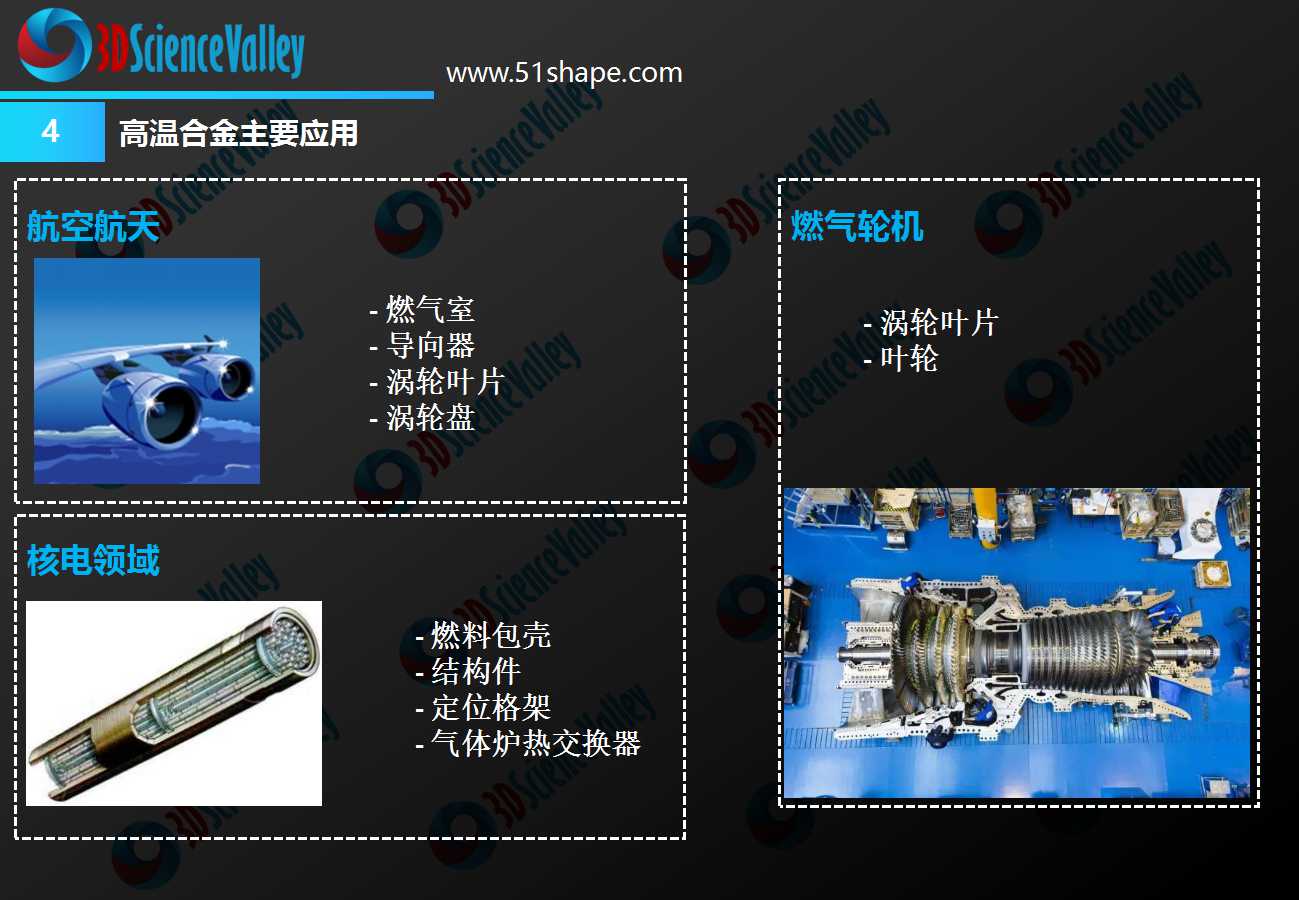

西门子瑞典芬斯蓬工厂:3D打印革命下的燃气轮机制造

早在2008年西门子Finspong-芬斯蓬工厂的分布式发电服务部门就已开始使用3D打印技术,限于当时成本与技术的限制,3D打印技术仅被用于制造产品原型,在经过5年的发展和经验积累之后,2013年分布式发电服务部门已将3D打印的应用拓展至燃烧器的修复中,如今这些应用已经融入到芬斯蓬工厂的日常生产工艺中。本期,我们结合参考澎湃新闻走访西门子瑞典芬斯蓬的近距离视角来进一步了解西门子能源领域的3D打印发展状况。

燃气轮机是重要的发电装备,由压气机、燃烧室、涡轮三大部分组成,其中燃烧室由外壳与内部的火焰筒、燃烧器组成,燃烧气体通过燃烧室端部燃料入口进入燃烧室火焰筒与压气机压入的空气混合燃烧,实现膨胀做功。燃烧室是燃气轮机中的重要部件,它们设计难度大、材料昂贵,加工工艺复杂,燃气轮机的可靠性在很大程度上取决于这些部件的制造水平和维修水平。

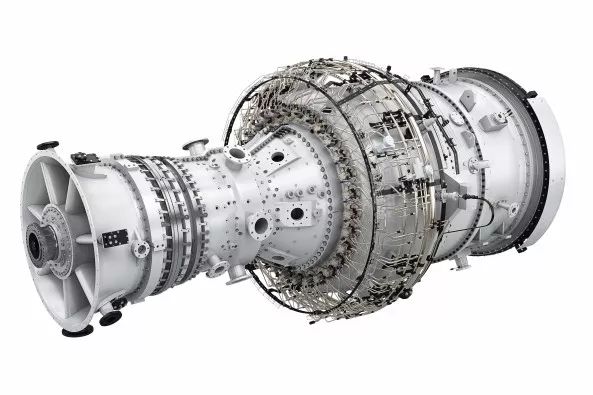

西门子芬斯蓬工厂通过增材制造用于燃气轮机的原型设计、维修和生产。西门子提供的数据显示,增材制造使生产资源使用减少了63%,维修速度提升60%,交货期缩短50%。3D打印除了用于生产和维修,在加快原型设计方面的作用是不容忽视的。更快地设计,这是每个工程师的终极梦想。而通过数字建模和3D打印技术,使得设计的迭代过程变得迅速。燃气轮机是以连续流动的气体带动叶轮高速旋转的内燃式发动机。重型燃气轮机是大型天然气发电厂的核心装备,也是公认最难制造的机械装备之一,其核心关键技术为西门子、GE等制造业巨头掌握。

芬斯蓬这座人口不过万余的瑞典东约特兰省小城,与燃气轮机产业有着超过一个世纪的渊源。芬斯蓬向东半小时车程,是东部港口城市北雪平,有“瑞典的曼彻斯特”之称。西门子芬斯蓬工厂生产和组装的上百吨重的燃气轮机,包括全球销量超过325台的SGT-800,会被整体装车,运向北雪平港,从波罗的海出发,输往世界各地的客户。

这个区域是瑞典工业化起源地之一。16世纪,德格尔家族看中了芬斯蓬的森林和河流资源,在山上一块岩石裸露的平地建立工厂,为皇室生产大炮和炮弹。1913年,芬斯蓬工厂开始生产涡轮机,工厂几易其主,但涡轮机产业始终不变。迄今为止,芬斯蓬工厂售出超过800台燃气轮机,2300台蒸汽轮机,其中95%的产品向100多个国家出口。

西门子于2003年收购工厂,成为北雪平和芬斯蓬最大的私营雇主。芬斯蓬市中心人口只有数千,而西门子工厂雇佣了3300员工,将近一半为当地人。芬斯蓬工厂负责生产功率从15MW到50MW(1MW=1000KW)的中型燃气轮机,即从SGT-500到SGT-800的5个型号。此外,英国生产的更小功率SGT-300和SGT-400,以及北美生产的航改型燃气轮机 Industrial Trent 60,也会运至芬斯蓬工厂成套。

2016年2月,西门子投资2000多万欧元,将芬斯蓬一处迁出的学校改造成了西门子工业型燃气轮机3D打印研发基地和工厂,负责燃气轮机零部件的快速原型设计、快速维修和快速生产。2016年7月,3D打印零件开始商业化制造。穿上安全服、戴上护目镜才能进入的工作间,大致分为原型设计、打印、维修和后期处理四个区域,共配有12台来自于德国EOS公司的3D打印机。

透过泛出绿光的玻璃窗口,可以看到4个光点正沿着特定的路径,在一层白色的粉末上快速移动,留下凝固成型的银灰色金属图案。接着,工作平台向下降低一级,一条金属片扫过整个平台,重新铺满金属粉末,进行新一层的金属图案绘制。3D打印的每一层金属厚度大约在0.02mm到0.04mm之间,比头发丝还细。正在打印的这个燃气轮机零件,共由9000多层构成。算法可以检测每一层出现的漏洞,然后实现自我修正。

这是一种名为选择性激光熔融的增材制造技术。与激光烧结技术相比,选择性激光熔融3D打印机控制激光在铺设好的粉末上方,选择性地对粉末进行扫描,将金属粉末加热到完全熔融后成型,不需要黏合剂,成型的金属零件致密度和力学性能都更好。不过,发电领域给3D打印工艺提出了更高的要求。以燃气轮机为例,首先,零件热负荷接近于普通金属的熔点;其次,涡轮叶片所承受的离心力是净重力的10000倍;最后,叶片尖端的线速度接近声速。

芬斯蓬工厂目前采用3D打印制造的燃气轮机零件,集中在燃烧室部分。SGT-800燃烧室前端。在传统生产过程中,这个部位由13个部件和18个焊接点组成,而3D打印技术将其作为整体打印,生产时间由数月缩短到一两周。工业流程中产生的氢气或合成气是潜在的燃气轮机燃料,西门子Finspong工厂希望能够利用这些气体为汽轮机提供动力,但是由于在使用时这些气体需要通过燃烧器进行均匀混合,而现有的燃烧器无法达到这样的效果,所以西门子一直无法将这些气体加以利用,而经过设计优化的3D打印燃烧器解决了气体均匀混合的问题。

以往通过铸造工艺制造的燃烧器由几个拆分的部件焊接而成,通过这种燃烧器仅可在空气中混入几个百分点的氢气。选择性激光熔化3D打印技术则为燃烧器的设计优化提供了更广阔的空间,经过优化后的燃烧器拥有一个外壁和一个框架结构的内壁, 这个复杂的双壁结构零部件最终通过金属3D打印设备一次性完成制造,不需要将几个单独的部件焊接在一起。

这些经过3D打印设计优化的燃烧器,支持更高燃烧温度,可以处理高达60%的氢与天然气的共燃。由于氢气比天然气便宜,相比起纯天然气燃料,每年可以节省300万欧元。不仅仅将3D打印技术用于燃烧器的制造,芬斯蓬工厂还将3D打印技术用于燃烧器的修复。燃烧器工作在一个极端高温的环境下,西门子的服务工程师会在燃烧器工作3万小时之后将其拆除,然后送到Finsopong工厂进行修复。在这里,工程师将燃烧器顶部去除掉一部分,然后通过近净形3D打印技术直接将需要修复和重建的部分打印在原有的零部件上,大约20小时之后,旧的燃烧器就修复完成了,随后工程师就可以尽快将修复好的燃烧器安装回去,尽可能降低因停机带来的损失。通过这种方式,西门子不仅可以对燃烧器按照原有设计进行修复,还可以根据客户要求按照最新优化的设计方案对燃烧器进行修复。

芬斯蓬工厂现有的12台3D打印机,来自德国EOS公司。其中,有4台是专门适应西门子的需求,进行过软件改造的定制修复打印机。芬斯蓬工厂此前长期回收磨损的燃气轮机零件,进行修复,像前文提到的曾由13个部件和18个焊接点组成和燃烧室前端,以往需要大规模的切断、重铸。现在,定制的3D打印机只需要截去顶部的24mm,快速打印,交货时间缩短60%。

目 前芬斯蓬工厂还开始为第三方提供3D打印服务。西门子还为克尔斯科核电站的水泵更换了一个叶轮,3D打印叶轮的直径为108mm,用来替换克尔斯科核电站水泵中的旧叶轮。在叶轮的原始设计缺失的情况下,西门子的工程师采用逆向工程技术创建了叶轮的数字化模型,然后通过西门子增材制造工厂中的3D打印设备将叶轮制造出来。在替换旧叶轮之前,克尔斯核电站和一个独立机构对3D打印叶轮进行了测试,测试方法包括CT扫描,以确定它的适用性。测试结果表明,3D打印替换部件的材料性能甚至优于之前的叶轮。西门子为克尔斯科核电站提供3D打印的叶轮备件,体现出3D打印技术为能源装备制造备品备件的便利性,即在备件已经停产并且没有原始设计的情况下,能源装备中出现问题的零部件仍能及时的得到更换。

燃气轮机方面,除了芬斯蓬工厂,在西门子的另一个燃气轮机工厂——英国林肯工厂,3D打印技术对SGT-400燃气轮机的叶片进行了重新设计,叶片设计具有完全改进的内部冷却几何制造。利用多晶镍超合金粉末制造,并改进了冷却性能。在满负荷核心机测试中,叶片被高于1250摄氏度的高温气体包围,每分钟13000转。增材制造可以实现优良的机械性能,粉末状原材料细晶组织,在微观结构上各向异性需要的控制和引导。西门子叶片的批量生产通过位于美国Worcester的工厂来完成。

英国林肯工厂在3D打印燃气轮机叶片上取得的进展,与西门子2016年收购的英国3D打印公司Materials Solutions有着紧密的关联,后者专门生产涡轮机高温应用的高性能部件。

叶片的加工技术则来自与西门子收购的Materials Solutions公司,Materials Solutions的核心竞争力来自于其对选择性激光熔融材料的控制能力。最擅长的领域包括Inconel 625, Inconel 718,以及镍基合金包括Hasteloy X, C263, C1023, CM247LC。通过实现对材料在加工过程中的控制,Materials Solutions发展了自己的核心竞争力:对诸如叶片这样的高温合金的加工能力,不仅是性能优越,而且其几何形状也是通过传统加工方式无法实现的。

总体来说,3D打印在注入燃气轮机这样的精密设备领域可发挥的空间十分充足,从合金的结晶控制,到零件的精密性和复杂性实现,3D打印不仅仅推动了工业再设计,还在生产和修复过程中节约了生产资源,并通过提高最终产品的性能,带来更大的发电效益发挥除了一两拨千斤的价值。

(责任编辑:admin)

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备