帝斯曼(DSM)计划把3D打印纳入工业制造主流

在3D打印市场,帝斯曼通过其Somos®树脂业务,在立体光刻(SLA)和数字光处理(DLP)领域树立了自己的增材制造领域的主要竞争能力,现在帝斯曼成立一个专门的业务单元:帝斯曼增材制造。

通过整合SLA和DLP之外的所有增材制造活动,帝斯曼将提供熔丝制造(FFF)以及多年来在选择性激光烧结(SLS)、多射流熔合、粘结剂喷射工艺方面的研究经验和解决方案及产品。

帝斯曼将首先专注于四个细分市场:医疗保健、运输、服装、模具和电子产品。 这些领域都处在制造业的前沿,并对增材制造有着强烈的需求。帝斯曼增材制造业务部门的目的是帮助客户准确找到适合其应用的材料和生产系统。

根据帝斯曼增材制造副总裁Hugo da Silva,Somos为帝斯曼提供了对增材制造领域关键细分市场和对终端客户需求的深刻理解。基于Somos的市场应用经验,帝斯曼将继续推出SLA和DLP材料方面的创新产品,但Somos只是整个增材制造所需要的3D打印材料的一部分,帝斯曼计划覆盖整个塑料打印材料领域。

熔融长丝的制造存在很多的兴奋点值得创新,帝斯曼为这项技术提供了不断增长的材料组合,其中包括Novamid®聚酰胺和Arnitel®热塑性弹性体。帝斯曼打算进一步发展,在技术合作伙伴和行业合作的支持下,扩大热熔塑料3D打印方面的创新工作,并且为SLS选择性激光烧结技术、多射流熔合、粘结剂喷射技术开发新的解决方案。

帝斯曼增材制造业务单元将高度重视研发和持续创新,从而能够开发更广泛、可持续的解决方案组合。具体来说这是一种搭建生态系统的市场战略,通过建立伙伴关系,帝斯曼将为客户提供开放灵活的基础架构。为特定应用提供合适的材料和合适的平台是加速3D打印在制造业中应用的关键。多方面知识和经验的融合,将为帝斯曼的用户提供额外的价值创造。

- 把增材制造纳入工业制造主流

根据Da Silva,增材制造正迅速从制造业边缘的原型制造技术发展成为一门主流应用技术,为大型工业企业提供切实的价值和经济上可行的利益,并转移给最终用户。通过增材制造技术进行大规模定制和小批量生产已经成为现实,随着行业的发展和成熟,这种颠覆性将通过制造技术和业务模式的转变表达出来,帝斯曼也必须顺应3D打印技术的发展趋势。 光固化树脂是帝斯曼的传统技术,帝斯曼在3D打印领域的起点,但帝斯曼的野心远不止于此。

帝斯曼在丰田汽车公司的全资子公司丰田汽车运输有限公司(Toyota Motorsport GmbH,简称TMG)的“One DSM”框架技术合作协议中,已经涉及到开展的各种合作。包括帝斯曼向汽车行业提供材料和技术的业务,材料包括Somos、工程塑料以及Dyneema®超强聚乙烯纤维。

帝斯曼通过惠普多射流材料开发套件推动惠普Jet Fusion 3D打印解决方案的塑料粉末开发。帝斯曼计划与惠普合作开发材料,并为市场带来创新解决方案。

- DSM当前的3D打印用塑料产品包括:

Somos Taurus:是DSM与德国丰田赛车公司联合开发的,具有高水平的耐热性和机械性能。Somos Taurus的热变形温度(HDT)为95°C(203°F)。UV和热后固化后,它的拉伸强度为51MPa,刚好高于典型的ABS塑料的极限拉伸强度(约为49MPa)。更高的热变形温度使Somos Taurus能扩展至汽车、航空航天和电子这样的需要高耐热性和耐用性的领域,开辟出新的应用。

Novamid® ID:是一种优质的聚酰胺,适用于熔融挤出3D打印技术,Novamid® ID 1030-KS具有UL 94V-0评级。最初是为了满足汽车和电子等行业的高服务级别要求而开发的专业产品。Novamid ID具有非常高的韧性和强度,能够承受恶劣环境和高达150摄氏度的温度。与其他3D打印材料相比,它提供了更好的层间粘合力、强度和韧性。而且该聚合物的高结晶度使其可以实现具有伸出结构的设计。Novamid® ID的挤出温度要求则为260—270摄氏度。

Arnitel® ID:是一种高弹性热塑性聚酯,可广泛应用于电子、体育和其他高端应用。与其他柔性聚合物相比,这种线材具有非常优异的抗紫外线特性和耐化学性,可耐150°的高温而且韧性也很好,其断裂伸长率可达400%。除此之外,Arnitel® ID可支持更高的3D打印速度,并具有无与伦比的层间粘合力。

(责任编辑:admin)

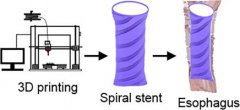

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备