通用开发具有人工智能能实时自我检查的金属增材制造系统

近日,通用电气(GE)报告说,GE全球研究的增材研究实验室正在努力结合计算机视觉与机器学习,开发一种能实时自我检查制造过程的金属增材制造系统。该项目的最终目标是建造一个可以实现“100%收益”的系统,机器只会生产完美的零件,而无需后处理和检验。

一些复杂的大型部件,特别是那些由GE航空生产的零件,可能需要数天或数周的时间通过金属增材制造来生产。如果后处理检查是唯一可用的验证方法,那么部件的错误和故障只能在这种漫长的构建时间后才能被发现。

先前,GE将自己的计算机视觉技术应用于诸如研究病变组织和检测机器部件上的微观裂纹等领域。现在,GE表示将用这项技术来在制造过程中检测潜在的错误。GE研究团队成员之一的Kate Gurnon解释说:“我们对增材粉末进行了大量的研究,以了解哪些特征能导致一个好的构建。我们希望将其自动应用于机器,并实时观察粉末输送到构建板的动态行为。这样,我们将更有可能获得100%的收益,并且更快。”

团队将尝试“教导”机器哪些类型的粉末行为与零件缺陷相关。运营增材研究实验室的Joseph Vinciquerra说:“使用人工智能和机器学习,我们将把3D打印机变成它们自己的检测员。这样,我们将不用在打印完成后检查零件,从而大大缩短制造过程,实现生产力的突破。”

(编译自3ders.org)

(责任编辑:admin)

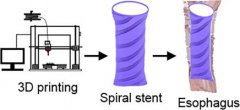

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备