再设计与3D打印为铝制夹具优化注入力量

在制造中使用3D打印技术,意味着企业在进行产品设计的时候可以采用颠覆性的设计方式,从而对产品的性能进行优化。Materialise 公司的设计与工程团队就曾利用3D打印技术在制造复杂结构方面的优势,为客户进行铝制夹具的再设计。

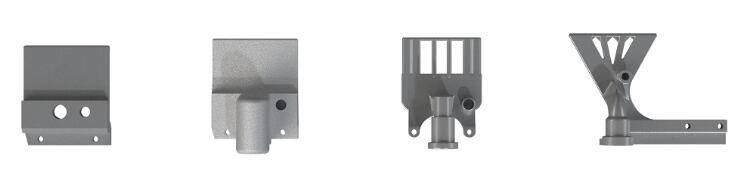

铝制吸力夹具的设计变革,图片来源:Materialise

当这个工程交给Materialise工程团队时,客户已经对夹具进行了一定的设计优化,如为零件添加了内部的空气通道,但是管道和连接臂还需要手动组装。

已添加内部空气通道的夹具,图片来源:Materialise

对于3D打印技术而言,通常影响其零件制造成本的因素是零件的大小和打印时所使用的材料的量,零件设计的复杂性对制造成本的影响极小。Materialise工程师利用3D打印技术的这一特点,设计了一个更为精简的夹具,同时将夹具中链接处的管道整合在一起,替代了原始设计。这样就大大减少了材料和人工装配的需求,同时也消除了连接处泄漏的风险。

3D打印铝制夹具的最终设计成品,图片来源:Materialise

在3D打印零件的设计与制造中,还有一个影响制造效率和成本的因素是不可忽略的。这个因素就是为保证打印效果而添加的打印支撑结构。Materialise的工程团队深知,如果支撑结构添加的不合理,将会增加打印耗材成本和打印时间。

Materialise 工程师从产品设计和零件摆放方位优化这两种方式入手,减少了支撑结构的使用。在设计时,工程师使用了一个漏斗状的设计方案,并在进行打印准备时优化了零件的摆放方位。

这样一个铝制吸力夹具不仅增加了零件使用寿命,还将重量减少至60克(原始重量为237克),只需三分之一的成本,并且在制造中减少了对人工的需求。

(责任编辑:admin)

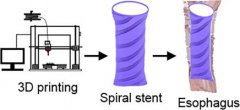

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

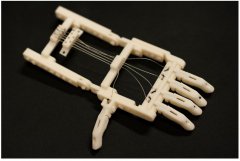

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备