基于冷喷涂的Titomic动力熔融能3D打印9 x 3 x 1.5米的钛金属件

澳大利亚3D打印公司Titomic正在商业化“Titomic动力熔融 ”——一种针对钛合金、获CSIRO专利的增材制造工艺。基于传统的冷喷涂技术,新的3D打印工艺可以打印大至9 x 3 x 1.5米的对象。

冷喷涂技术在制造领域并不罕见,经常被用来涂层或修理零件。现在,Titomic将这项技术的原理添加到自己的新3D打印工艺中。这项工艺由Titomic与CSIRO和Force Industries共同开发。

新工艺涉及在一个腔室内喷涂钛粉末,腔室内的气体被加热,通过一个喷嘴和喷枪来加速钛颗粒。喷枪由一个机械臂控制,会按精确的图案模式来喷射。当颗粒在表面上彼此撞击时,它们通过一个塑性变形过程粘结在一起,这种粘结达到了机械水平。

除了打印方式不同外,Titomic动力熔融工艺还能制造出大尺寸的金属零件。“我们目前正在建设的工厂将有一台9×3×1.5米的金属3D打印机,”Titomic表示,“这款3D打印机将是‘世界上最大的增材生产机器’”。

除了尺寸外,Titomic的新3D打印工艺的速度也非常惊人。Titomic 3D打印机每小时可以沉积45公斤左右的材料,比目前市场上最快的3D打印机快10到100倍。由此得到的钛金属件比其他3D打印钛件强34%左右。

此外,Titomic的新3D打印工艺也具有很高的成本效益。“我们可以更低成本地制造零件。这为汽车行业打开了方便之门,可以更低成本地使用钛;也让我们能将高品质零件出口到全球各地,”Titomic 表示。

(编译自3ders.org)

(责任编辑:admin)

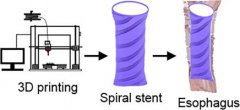

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备