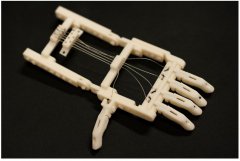

大众开迪装配一体化的3D打印仿生学前端结构

Altair、APWORKS、csi,、EOS 、GERG与贺利氏(Heraeus)通过合作为经典款汽车大众开迪打造前端结构,展示了工业3D打印在汽车行业应用的的无限潜能。这种结构轻巧、稳定,同时体现了高度的功能集成。在这个名为3i-PRINT的联合开发项目中,参与的公司包揽了从设计、模拟、优化、制造到后续部件生产的流程。从概念设计到最终的成品,该项目仅耗时9个月便得以完成。

图片来源:EOS

由于汽车行业正在逐渐向电气化方向发展,传动器、制动器、热处理以及空间和重量的减少对前端区域的设计都至关重要。此外,汽车的安全、性能和舒适度对结构设计与制造的相应要求也亟待解决。

因此,利用增材制造技术生产的前端构造是负重结构设计。它包含主动冷却和被动冷却的细节设计,例如用于冷却电池和刹车系统的气流管道。另外,热处理、被动安全和液体贮存相关功能已经整合进前端模块的仿生学负重设计中。附加功能与结构相结合的一个例子就是浸液罐——在进行拓扑优化时可以整合进前端构造。

图片来源:EOS

遵循着这些目的,csi的专家开始设计、开发并建造前端结构。csi为汽车制造商和供应商开发车身、内饰及外部所需的高品质模块;GERG,作为汽车和航空航天工业原型和小型系列创新解决方案的领先供应商,在这个项目中负责连接增材制造部件和搭建最终框架;Altair致力于模拟技术的开发和广泛应用,以综合和优化设计和制造过程,在这个项目中,它的软件解决方案被用于结构的设计、优化、模拟和开发。

在概念机顺利模拟并设计完成后,APWORKS接手3D打印组件最终尺寸设计的任务,借助其专业知识完成打印预备以及结构元素的增材制造。作为空客公司的子公司,APWORKS深谙最先进的制造流程,助力航空航天领域各行业将最佳制造概念运用到实际。在打印前端时,APWORKS使用的是金属和高分子材料工业3D打印全球技术领导者——EOS开发的设备。金属粉末专家贺利氏(Heraeus)为APWORKS所开发的高强度铝合金Scalmalloy®供应符合条件的原材料,以制造组件。APWORKS通过为EOS M 400设备开发合适的打印参数,为打印过程提供了进一步支持。通过增材制造和创新材料的组合应用,该项目成功展示了传统制造方法所无法提供的功能集成的可能性。

图片来源:EOS

接下来的几年里,工业3D打印,或称增材制造(AM),将驱动创新并影响决定性发展进程,在大规模制造中扮演着不可或缺的角色。这项技术已经在一系列行业里得到广泛运用。就增材制造而言,其相关的生产和设计技术不断迭代、进步,使得这项技术的性价比和效率不断提升。换言之,工业3D打印的应用将继续拓展——在汽车行业也是一样。为了促进创新,并最终形成开发流程,在如今的设计和增材制造领域探索各种可能性显得尤为重要。

当考量范围不再局限于结构力学与轻量化结构时,增材制造对汽车工程的真正价值就能得到更有力的验证。3D打印的一体化结构实现——即用最少的部件配置满足最多的技术性能需求,及其带来的附加值,将为汽车行业带来可观收益。3i-PRINT项目透过“开迪”的理念展示了未来技术发展的无限可能性。

图片来源:EOS

3i-PRINT项目由csi发起,旨在为创新概念原型落地提供灵活的研究和开发工程平台。这个项目基于对新兴开发工具与方法的使用,如工业3D打印。项目的目标是展示并充分挖掘最先进的制造方法及其无限潜力。3i-PRINT项目是一个开放的协作平台,助力新想法快速落地成为可能。

csi团队中负责车身轻量化设计的Stefan Herrmann表示:“我们很自豪能透过大众开迪这一典型案例来展示由增材制造完成的前端结构。新型结构和新旧两种结构的对比深刻展现了 3D打印和功能集成的潜力,尤其是在汽车行业。”他补充道:“我也想强调从最初的想法成形到最终实现,这一过程十分灵活、高效,在九个月内就得以完成。项目的参与公司都是行业内的领导者,杰出的合作和专业技术的融合使得3i-PRINT项目取得了显著的成功。”

csi是汽车行业的发展伙伴,拥有员工约600人,总部设在德国内卡苏姆(Neckarsulm)。其他分支机构位于德国英戈尔施塔特(Ingolstadt)、辛德芬根(Sindelfingen)、慕尼黑(Munich)、沃尔夫斯堡(Wolfsburg)、茨维考(Zwickau)、魏斯萨赫(Weissach)和温特贝格(Winterberg)。主流汽车制造商和众多系统供应商都依靠csi专业技术来制造完整表面(分层)模块、白色车身、外部、内饰和电子设备。csi将汽车行业的产品开发过程作为业务重点。另外,csi学院还为客户提供咨询服务,技术启蒙和继续教育以及项目管理,目标是保证行业所有发展阶段的透明度。

文章来源:EOS

(责任编辑:admin)

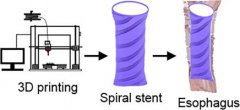

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备