3D打印模具冷却水路设计中的几点注意事项

传统的模具内,冷却水路是通过交叉钻孔产生内部网络,并通过内置流体插头来调整流速和方向。金属3D打印技术在模具冷却水路制造中的应用则突破了交叉钻孔方式对冷却水路设计的限制。现在,模具设计企业可以设计出更靠近模具冷却表面的随形水路,它们具有平滑的角落,更快的流量和更高的冷却效率。

那么,设计3D打印模具随形冷却水路的时候是否有一些技巧或注意事项呢? 美国注塑模具制造企业Diamond Tool and Engineering 与其3D打印模具的合作伙伴针对这个问题分享了一些经验。

为增材制造而设计

美国明尼苏达州的Diamond Tool and Engineering公司专门为医疗行业制造紧密度容限和多腔的注塑模具。Diamond Tool and Engineering公司为其注塑模具制造了带有随形冷却水路的模具镶件。

Diamond Tool and Engineering 3D打印模具镶件的设计和制造是在其合作伙伴3DPrintedParts公司的帮助下完成的。

3DPrintedParts公司表示,3D打印技术的价值要体现在为注塑模具所带来的产品附加价值中。根据3D科学谷的市场研究,模具制造用户可以通过金属3D打印技术顺利的构建具有随形冷却通道的模具型芯,使模具内的温度变化更加均匀,从而在时间、成本和质量方面优化模具加工过程,有助于缩短加工周期、减少翘曲变形、加快注塑产品交货期,以及提高产品设计的灵活性。

3DPrintedParts的设计团队在进行3D打印模具镶件设计时,对传统的镶件设计思维进行了突破,3DPrintedParts 总结了几点3D打印模具镶件设计的技巧和经验:

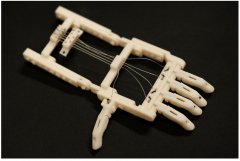

除了设计随形水冷水路之外,设计团队还用在模具的部分区域中设计了晶格结构,取代原来的实心结构。晶格结构意味着能够节省打印材料和打印时间,同时降低打印成本。

在使用金属3D打印机制造悬垂结构时,往往需要在设计时为该结构添加支撑,而对于冷却水路这种内腔结构,后续去除支撑的难度很大,如将支撑结构残留在内腔结构中往往会影响冷却介质的流动。如果能够在设计时考虑到这些因素,并避免添加支撑,那么将可以消除支撑结构对模具冷却性能的影响。3DPrintedParts公司表示,他们在不添加支撑结构的情况下,可打印出与水平方向之间25度角的悬垂结构,这意味着他们能够在无需后续机加工的情况下,制造出更优异的几何结构。

注意高度与厚度比 – 一般来说,高度与壁厚比不超过15:1。

打印粉末的去除问题- 在金属打印的过程中,冷却通道内腔内会被没有熔化的金属粉末所填充,所以在设计时需提前考虑到这个问题,并考虑内腔结构中的粉末如何进行清除。冷却通道的形状 – 圆形螺旋状的水路看起来不错或者是建模相对容易,但是这种设计的冷却效果并不一定是最有效的,冷却通道的轮廓将根据需要进行改变。

3DPrintedParts公司表示,由于3D打印模具冷却水路与模具型芯的设计是共形的,这种设计使冷却周期从35-40秒缩短到6.7秒,大幅提升了注塑模具的冷却效率。

(责任编辑:admin)

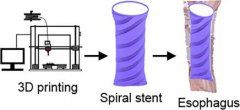

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备