MIT要用3D打印击败宜家流水线

设计师尝试3D打印家具已有好几年历史,虽然新作品层出不穷,例如神似荷兰艺术家埃舍尔(Escher)作品的金属座椅、会长蘑菇的椅子等,但大多数都未能成为主流。3D打印之所以尚未被知名家具品牌接受,是因为这项新技术还有实际操作上的局限:典型的3D打印非常费劲,能用的材料很少,而且需要特殊设备,要在现有的家具生产工艺基础上实现3D打印,就必须花上一笔巨资。

不过,假如几分钟内就打印出一块桌板呢?这可是比宜家的生产线还要快。这样的技术会是什么样?它会怎样改变量产家具的流程?

大约一年前,办公设备巨头Steelcase新商业创新部主管罗布·普尔(Rob Poel)向麻省理工学院(MIT)自组装实验室(Self-Assembly Lab)提出了这些问题。

普尔表示,为了让Steelcase在新兴科技中寻找到机会,他的团队正在与MIT的多个实验室密切合作,探索人工智能、增强现实(AR)、虚拟现实(VR)等领域。探索3D打印时,他们将目光投向了MIT的自组装实验室。这个实验室通过多年的努力将3D打印的边界拓展到了“4D打印”,也就是用3D打印机制造出能自我生长与改变的东西。

“我们研究3D打印快10年了,使用过各种各样的打印流程,与多方进行过合作。”斯凯勒·蒂比兹(Skylar Tibbits)说——蒂比兹是自组装实验室的主管之一,与另一位主管杰瑞德·洛克斯(Jared Laucks)共同管理实验室。蒂比兹还说,这里是做这种实验最理想的地方,因为这里做过各种各样的项目,大多数实验必需的设备都现成。但在Steelcase这个项目中,实验室团队最终开发出的流程却与之前的项目大相径庭。

新开发出的技术叫“快速液体打印(Rapid Liquid Printing)”。这项技术没有用到典型的分层式3D打印,而是用一个喷嘴将液化的橡胶、泡沫或塑料注入装有凝胶的大容器中,凝胶在液化材料凝固的过程中能起到支撑作用。这种3D打印方式能在几分钟内将完全成型的大件家具从凝胶中拉出。

蒂比兹表示,这个流程是借鉴了合成生物学家用琼脂(一种从藻类中提取的胶状物)3D打印生物材料的方式。“快速液体打印”以相似的方式使用了凝胶,只是尺寸大很多。这样一来,3D打印面临的某些大问题就迎刃而解了。例如,传统的3D打印机是逐层打印,通常要好几个小时才能打印出一件作品,新方式比传统方式快了几个小时。相比之下,自组装实验室的机器用的是特制的喷嘴,将工业材料挤进用于支撑的凝胶中,可直接在三维空间中画出所需的形状。要想增加作品的尺寸很容易,的尺寸限制就是装凝胶的容器的大小。

重要的是,这种方式同样适用于橡胶、泡沫、塑料等可被液化工业级材料。蒂比兹说,大多数3D打印的产品质量都很差,因为如果用传统方式打印,新的一层材料涂上去时,底下的一层已经干了,做出的产品实际上是分层的。蒂比兹说:“这样的结构是很弱的,不管用的是什么材料。”这同时也限制了可用于3D打印的材料种类。

液体打印是一种更好的方式,但蒂比兹和他的团队并不是想到这一点的。本月初,3D打印企业Carbon与阿迪达斯的创新部门Futurecraft宣布,首批量产的3D打印鞋将在年底前上市

他们生产这款鞋的技术叫“连续液体界面生产(Continuous Liquid Interface Production,CLIP)”,是用紫外激光将感光液体固化,然后,打印机会将产品拉起,而不是逐层打印。Carbon和阿迪达斯已经申请了专利,并表示他们已经可以在10分钟内制造出一个鞋底中层。

蒂比兹认为,这两种打印方式的主要不同在于速度和尺寸:Canbon可以在几分钟内打印出鞋底,但蒂比兹和他的团队可以在相同的时间内打印出大型家具。虽然自组装实验室开发的技术很难用于建筑(因为作品必须小于装凝胶的容器),但蒂比兹认为这项技术适用于生产中等大小的物件,如汽车零件和飞机零件。

自组装实验室正在与Steelcase合作,试着用这项技术生产家具。第一款出炉的产品是Steelcase公司Turnstone品牌Bassline系列的3D打印桌板。Steelcase目前还不打算出售用这项技术制造的产品,毕竟技术尚处于初级阶段。但是,Steelcase工业设计师日吉由香(Yuka Hiyoshi)表示,自组装实验室现阶段制造出的产品令人振奋,它为设计开拓了各种可能性。

“在凝胶中打印就像书法和绘画,过程本身就非常迷人,但用到的材料让人难以置信。”她提到实验室做的橡胶样本时说,“触感很好,看起来有点脆弱。人看到桌板的时候总会想摸一摸。”

(责任编辑:admin)

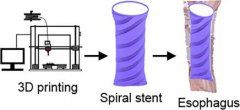

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

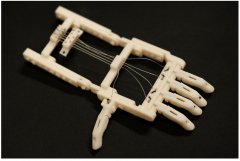

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备