3D打印工具正在用于生产Falcon Jet公司的部件

使用聚合物增材制造(AM)或3D打印的方式加工复合材料的趋势正在逐渐增加。复合材料行业希望减少订货到交货之间的时间,以跟上复合零件设计周期,并跟上各个行业越来越快的制造和加工速度,尤其是航空航天和汽车工业。 而增材制造是其中一个很大的推动因素,因为产品的模具可以在几天或几个小时内完成,并且可通过改进材料和构建设计,使得其在许多情况下可以承受高压釜循环。使用聚合物增材制造(AM)或3D打印的方式加工复合材料的趋势正在逐渐增加。

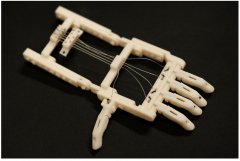

Stratasys 公司是使用熔融沉积建模(FDM)技术制造零件和工具的直接数字制造和快速成型系统的制造商,与许多客户在零件和增才制造的工具概念和材料等领域有共同的合作,其中就包括Dassault Falcon Jet公司。

Falcon Jet正在设计和开发长达4.6米长的大型工具,用于生产蜂窝芯复合材料内部配件,包括平板和曲面板,舱壁和飞机盥洗室墙壁部分。工具使用Stratasys Fortu 900mc进行 3D打印,这是目前由Stratasys提供的最大的生产打印机。材料为Ultem 1010聚醚酰亚胺(PEI),其玻璃化转变温度为420华氏度;原材料由SABIC(Pittsfield,MA,US)提供给Stratasys以生产熔融沉积建模(FDM)的最终长丝。这些工具将以分段形式生产,以榫槽方式连接,并与环氧树脂粘合,通常使用Henkel公司的EA9394等产品。Falcon Jet现在正在通过对连接和后固化加工工具试验,以达到成品表面要求以及密封剂的要求,以确保真空完整性。

由于复合材料部件是真空袋装且需要在250华氏度固化,FDM工具能够满足尺寸精度的要求。Falcon Jet公司表示,利用增材制造加工可以作为传统加工方式的补充。这不是与金属加工进行直接竞争,而是在时间和成本方面更有效率。可以预见,在接下来的几年中,3D打印有可能与类似的非金属加工方式一样,拥有强大的生产能力。

(责任编辑:admin)

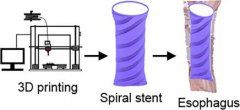

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备