3D Systems端到端3D解决方案提升模具制造效率

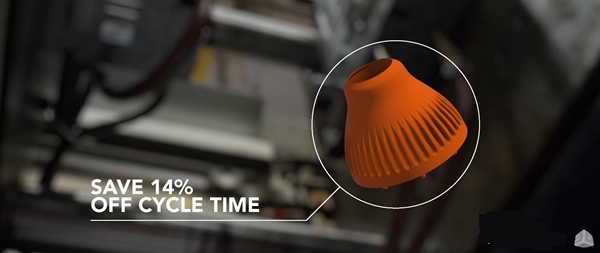

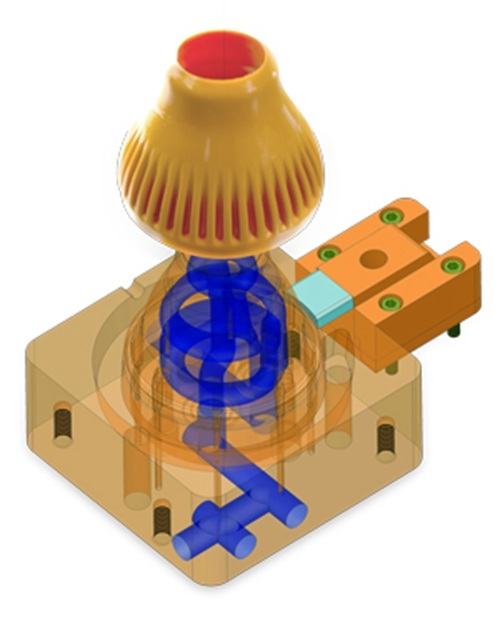

日前,3D打印行业领先企业3D Systems宣布,其合作伙伴Bastech,一家增材制造设备与服务的解决方案提供商,利用3D Systems的端到端3D解决方案,将随形冷却模具制作工艺带入一个简单、高效、经济的新水平。通过将Cimatron™定制模具设计工具与PROX®DMP 200制造复杂金属结构的能力以及Geomagic® Control™的质量检验灵活结合起来,Bastech能够减少70%的设计时间,14%的生产周期,以及16%的总成本。

在过去的二十年里,Bastech用增材制造技术解决了广泛的应用问题,从汽车制造业的功能性原型到航空零部件的复杂熔模铸造模具。由于精通传统以及增材制造两种方法,Bastech最近利用随形冷却通道为制造模具进行了两个基准测试,一个使用3D Systems的端到端解决方案,另一个使用传统工艺。这家位于俄亥俄州的公司发现,3D Systems公司的Cimatron模具制作软件,PROX DMP 200 3D打印机和Geomagic Control的结合使更据生产效率、更经济及更简化的制造工艺。

通过DMP 200的3D打印和Geomagic Control的质量检查,与传统方法相比Cimatron的设计与分析为企业节约了40多个小时的设计和采购时间,相当于为公司节省了大笔付出。更重要的是,Bastech生产的随形冷却模具使得生产运行更有效率,从而进一步提高了公司生产力。

“总而言之,通过使用Cimatron、Direct Metal Printing和Geomagic Control,我们能更快地进行设计,并且能更经济地制造高效模具,”Bastech的总裁及老板Ben Staub说。“3D Systems的端到端解决方案,节省了设计师和工程师在开发和执行复杂设计时的时间和精力,使我们的业务进入新的水平。”

“结合我们先进的技术,我们能够使客户获得更好的、更创新的成果,”3D Systems的应用工程师David Lindemann说。“端到端数字工作工艺正在改变制造业领域。”

3D Systems和Bastech在6月16日主办了一场设计与制造网络研讨会,分享Bastech的基准测试结果并讨论随形冷却的最佳实践。在这一小时的网络研讨会期间,Bastech的总裁和老板Ben Staub以及Bastech的工程经理Scott Young介绍了3D Systems的端到端解决方案如何可以带来更高的效率并降低成本。

(编译自3D Systems)

(责任编辑:admin)

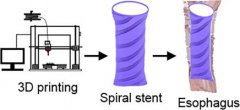

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

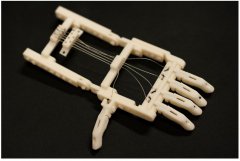

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备