华曙10小时3D打印打出全球最大尼龙工件

2018年1月17日,工业级3D打印领航企业华曙高科与武汉萨普科技股份有限公司合作,采用CAMS(ContinuousAdditiveManufacturingSolution)连续增材制造解决方案FS1001P,建造时间仅用10小时,将长度近1米、结构复杂的汽车空调HVAC壳体一体成型,且其强度、精度完全符合技术标准,属全球最大3D打印尼龙工件。HVAC:大型复杂件一体成型,精度强度更优异

HVAC是英文HeatingVentilatingAirConditioning的缩写,即采暖、通风与空调,是安装在汽车仪表台下具有加热、通风、空气调节功能的单元,包含鼓风机总成、加热器芯体、蒸发器芯体、混合风门、模式风门等主要部件。

汽车空调HVAC塑料壳体及风道,是汽车车身内饰中比较大的塑料零部件,它起着承载或装配其他零部件的作用,对于其强度、耐冲击、耐高温及腐蚀等要求比较严格,是HVAC中比较重要的零部件。

该款HVAC壳体总长度超过950mm,且具有非常复杂的结构,由于其他3D打印设备缸体极限尺寸有限,这类大型零件,需要分段切割才能在缸体内进行有效烧结并熔融成型,后续要采用化学药剂进行有效地拼接和紧固,而采用华曙高科连续增材制造解决方案FS1001P一体成型,比CNC拆件工艺的结构强度更高,尺寸更精确,变形更小。

相比硅胶模整体成型工艺,采用PLS工艺制作的产品无论壁厚尺寸还是结构尺寸都更加容易控制,其结构强度高可重复拆装,可直接用于样车以及前期设计验证、采集数据,节约了制模、焊接夹具制作的时间,加快了汽车前期研发进程。

CAMS:为产业化客户带来更高效率

华曙高科CAMS系统FS1001P是目前全球最大打印幅面的尼龙增材制造解决方案,1000*500*450mm的超大成型缸,可实现大型产品的一体化成型和小型产品的批量化生产。秉承将3D打印转变为真正直接制造的理念,FS1001P专为增材制造产业化量身定制,连续不间断的生产能力、高效模块化的上送粉系统和全数字化多激光扫描配置,使FS1001P的生产力实现最大化。

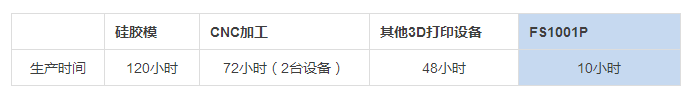

加工大型复杂结构件,华曙高科CAMS系统具备高效率优势:

与传统工艺相比——加工一个汽车空调HVAC壳体,1台FS1001P建造时间仅10小时,CNC需要2台设备加工3天,硅胶模工艺则需要5天。另外此类薄壁件由CNC加工时,废品率较高,3D打印能减少成品缺陷及废品率。

与其他设备相比——FS1001P生产效率提升,大大节省了送粉、清粉、拼接组装等时间,能轻松实现与预处理、后处理等多模块集成,或融入自动化生产线,使生产更加高效便捷。

2018年3月1-3日,华曙高科将在TCT亚洲展现场展示CAMS系统——全球最大尼龙3D打印解决方案FS1001P、全新连续增材制造金属3D打印解决方案FS421M,更有全球最大3D打印一体成型汽车空调HVAC壳体,以及由华曙高科大尺寸金属3D打印解决方案FS721M打印的高精度大尺寸金属样件精彩亮相!

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

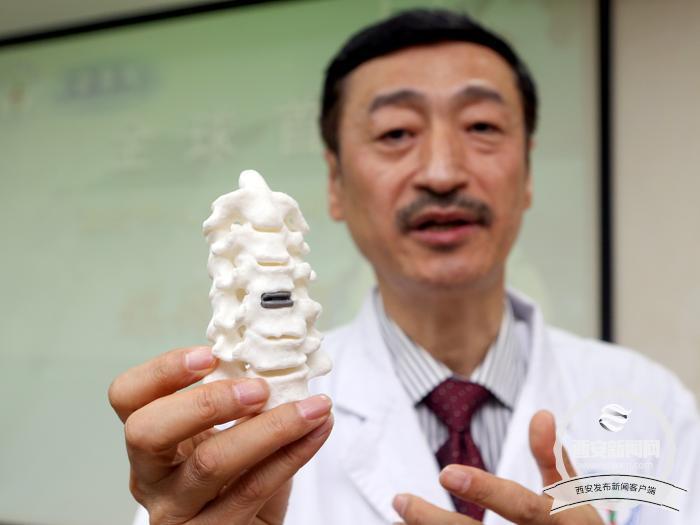

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工