鞍钢退休工人戴上辽宁第一个3D打印义肢,两个字:舒适

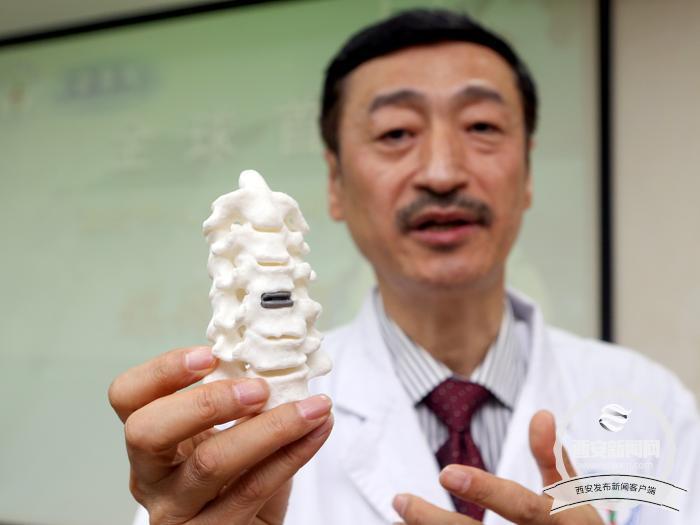

日前,鞍山企业辽宁惠智科技有限公司与鞍钢集团(鞍山)医疗健康产业有限公司联合研发,实现了国内首例3D打印与医疗相结合的义肢临床应用,标志义肢制作进入3D打印增材制造时代。3D打印义肢的首位使用者,伤残军人、鞍钢退休工人侯起杰先生经过一个多月穿戴后的感觉就是两个字:舒适。

侯起杰先生在部队因公受伤小腿截肢38年。这些年来,可以说国内及国外各类型小腿假肢都穿戴过。他说,早期传统壳式假肢,生产周期长(一个月),外形笨重不美观,故障率高,不便清洗和维修。第二代骨骼式假肢虽然有了长足进步,但也因为生产工艺的原因(靠假肢技师手工打磨,皮尺测量,工差比较大),穿戴中常有吻合度不高,残肢受力不平均,长时间行走就有不舒适感,残肢肿胀皮肤发黑的情况。3D打印的义肢由于精准,接触腔吻合度好,不产生摩擦,穿戴特别舒适,材料承受力强,现在他走起路来格外有劲。

3D打印义肢临床应用获得成功,让从事假肢康复工作的鞍钢集团(鞍山)医疗健康产业有限公司、博爱假肢站职业技师们追逐的梦想终于实现。3D技术出现后,他们一直在寻找3D技术在制作义肢方面的应用。北京、上海这些大城市没少跑,参加了无数次全国性行业展会、博览会,但多年没找到的技术,却在家门口的企业——辽宁惠智科技有限公司看到了。今年7月,他们来到这个企业了解3D打印小儿麻痹足部矫正器情况,却意外地看了该公司刚刚研制成功的3D打印义肢样本,这让他们格外惊喜。向院里汇报后,今年8月,鞍钢集团(鞍山)医疗健康产业有限公司与辽宁惠智科技有限公司3D打印义肢联合研发中心正式成立。

技师王远军兴奋地对记者说,通过3D医疗打印机进行义肢打印,改变了传统义肢制作的生产模式,把人们从以繁重的体力劳动加简单工具的手工作坊式的生产中彻底解脱出来。以前义肢制作是靠人工力量完成,根据患者骨骼特征制作模型、浇铸、倒模、填充、调整等多道工序,时间最少一个星期。而3D打印两天就能完成,也改变了医师的工作环境,不必再大量接触石膏粉及含有刺激性气味的液体。而且3D打印义肢应用高科技环保型原材料,除了环保节能外,也能避免与患者腿部进行更多的接触,降低患者治疗时所遭受的不适感。此外,3D打印所采用的新型工艺流程为三维数据的采集分析处理,精准定位,所以生产出的产品跟患者伤患处更加贴合,患者穿戴起来也更加舒适。

辽宁惠智科技有限公司是国内较早涉足3D打印机的研发及生产与人工智能化家用机器相结合发展的科技创新企业之一,2014年6月,便生产出第一台食品3D打印机,并获国家发明专利证书。于2016年5月成功研制出第一台3D医疗打印机,目前,可以打印义肢、种植导板、牙模、义齿、外部支架。辽宁惠智科技有限公司技术负责人、副总经理付力介绍,通过不断的工艺变革,不断提高产品的质量及舒适度,还将要用3D打印增材制造技术,依托医疗团队专业技术,将义肢穿戴与人体本身的功能性、外观性、美容性充分结合起来,增强穿戴者的自信心,力争让患者如正常人一般生活,提高患者的生活幸福感。

目前,辽宁惠智科技有限公司正力争打造全国最大的3D打印义肢康复中心,必将引领一场医疗工艺的变革,除了应用新型工艺给医生、患者带来诊治新体验外,此项技术的应用也将带来巨大的经济效益及社会效益。

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工