速度与梦想!2017版3D打印方程式赛车FNX-17即将荣耀出征

2017年10月9-16日,"2017中国大学生方程式汽车大赛"(以下简称2017 FSC)将在湖北襄阳梦想方程式赛车场激情开赛。由工业级3D打印领航企业华曙高科提供技术支持,长沙理工大学CRT赛车队为主体研发制造的3D打印"2017版方程式赛车FNX-17"即将荣耀出征,在赛场上演绎"速度与梦想"。

FNX-17赛车延续往年成熟经验,运用3D打印技术以实现赛车轻量化和优质化。其方向盘、立柱、进气总成、摇臂等41个关键零部件均采用华曙高科先进的3D打印技术,其中60%采用了金属3D打印技术。

赛车各零部件严丝合缝,车身设计、结构、轻量化等性能更优异,整备质量仅为225KG,加装限流阀后最高时速可达140Km/h。相较于传统的锻造、铸造等复杂的工艺,3D打印技术简化了中间环节,从而减少了人力与物力的消耗,将生产时间从6-8个月缩减到了4个月,大约缩短了25%~40%的生产周期。

9月21—23日,华曙高科将亮相中国国际汽车商品交易会,华曙高科常务副总经理陈勃生将于9月21日上午发表主题演讲,介绍华曙高科最新最前沿的3D打印汽车应用案例。

展会预告

时间:9月21—23日

地点:上海·国家会展中心(上海虹桥)

华曙高科展位:T95-6(3D打印专区)

演讲主题:华曙高科3D打印汽车行业应用

演讲时间:9月21日11:00—11:30

演讲人:华曙高科常务副总经理陈勃生

独具匠心的3D打印赛车零部件

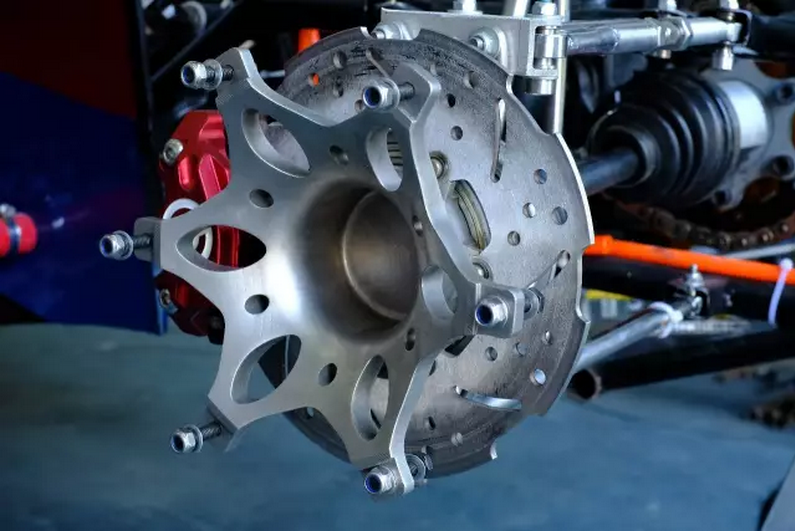

轮辐轮毂一体化

打印材料:钛合金

打印设备:FS271M

轮辐轮毂是支撑轮胎的金属部件,在赛车静态停车的过程中起支撑整车重量作用,在行驶过程中起连接传动轴、承受发动输出扭矩的作用,是赛车整体零部件组成中十分重要的部分。

轮辐轮毂一体化的结构能使汽车更好地实现轻量化,若使用传统减材制造方式,材料去除率高达到93%,浪费严重,而金属3D打印技术能使此类异型零件一体成型,在曲面型零件制造中具有绝对的优势。

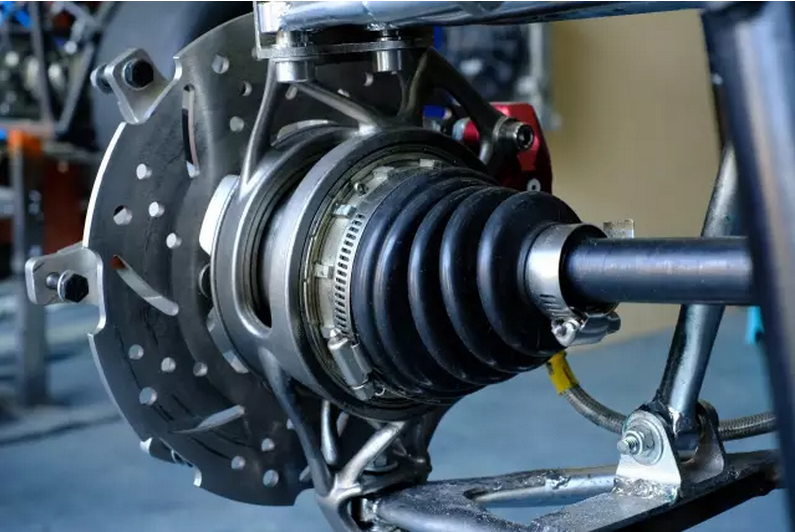

前、后摇臂

打印材料:不锈钢

打印设备:FS271M

FNX 赛车结构布置不同于一般的汽车,悬架与普通的汽车有少许差别。在赛车静止时,摇臂将地面对车轮的支持力传递到减震器;在赛车高速过弯运动时,摇臂还将承受一个超过1G的横向加速度,所以,摇臂需要较高的力学性能以支持整个悬架系统。

前后摇臂结合3D打印技术的先进优势,对其结构进行不断优化,最终在减轻25%质量的情况下,提升了20%的结构强度,并且与传统工艺相比,3D打印的摇臂结构节省了70%的坯料。

喷油器支座

打印材料:铝合金

打印设备:FS271M

该部件是发动机喷油器的支座,为了防止燃油泄漏产生意外就要保证各个喷油器支座之间间距相等,采用传统铣削工艺存在加工难度大、铣削量大等弊端,而采用3D打印技术能大大提高材料利用率,其铝合金材质能在保持力学强度的同时符合赛车轻量化要求。

前、后立柱

打印材料:钛合金

打印设备:FS271M

立柱用于连接悬架的上下横臂和轮毂,是悬架及赛车底盘的核心部件,需较高力学性能,能够应对赛车在极限行驶过程中产生的各种复杂工况条件。采用传统减材方式制造立柱,材料去除率高达到94%,而采用3D打印方式可免去开模环节,缩短开发周期,并使立柱同时实现轻量化和强度效果。

阻尼支撑

打印材料:不锈钢

打印设备:FS271M

阻尼支撑用于支撑阻尼及防侧倾杆芯轴,是连接阻尼与车架的重要零部件,也是防侧倾杆实现防侧倾的重要部件。

就结构而言,阻尼支撑座上下一体结构更为紧凑;就加工方式而言,阻尼支撑上下一体结构加工复杂繁琐,对传统加工设备要求较高,材料去除率高达到92.58%,而金属3D打印技术能使此类异型零件一体成型,在曲面型零件制造中具有绝对的优势,能提高车辆悬架稳定性。

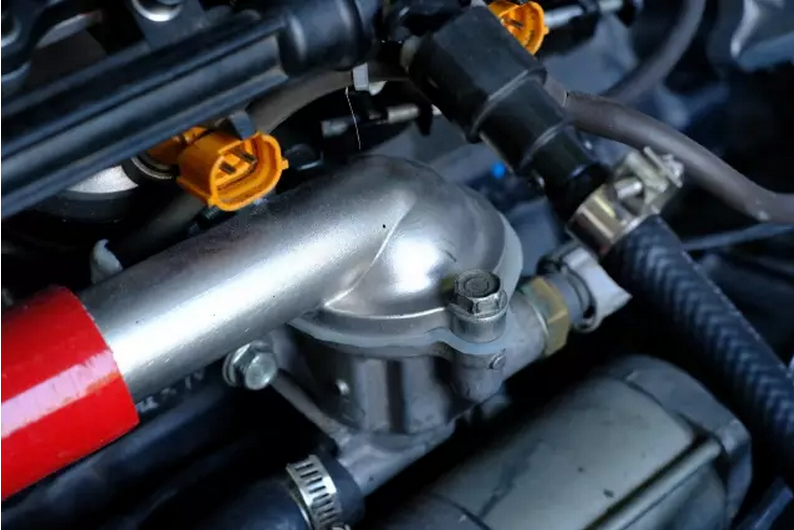

节温器盖

打印材料:不锈钢

打印设备:FS271M

节温器是控制发动机冷却水循环的节温器的盖板,重新设计的节温器盖采用3D打印技术保证了其整体性,提高了强度,降低了水流通过管道的阻力,同时去掉了不必要的结构,使其更轻更小,避免了与进气温度传感器产生干涉的问题。

排气第二岐管二合一接头

打印材料:不锈钢

打印设备:FS271M

采用金属3D打印的排气第二歧管包括其二合一接头部分,一方面避免了传统焊接工艺带来的密封性不佳等问题,使歧管内壁更加光滑气流通过更加顺畅,后期焊接难度也大大降低;另一方面不受实际加工水平限制,歧管形状可完全根据仿真分析优化后的数据制造,使设计意图得到最佳体现。

快拆轴支撑

打印材料:不锈钢

打印设备:FS271M

采用3D打印能使快拆轴定位更加精准,省去了以往定位时多次测量快拆轴角度的繁琐工序。另外相对于以往采用钢管与固定套筒进行焊接的方式,3D打印能解决焊接导致固定套筒变形等问题,让零部件更加美观。

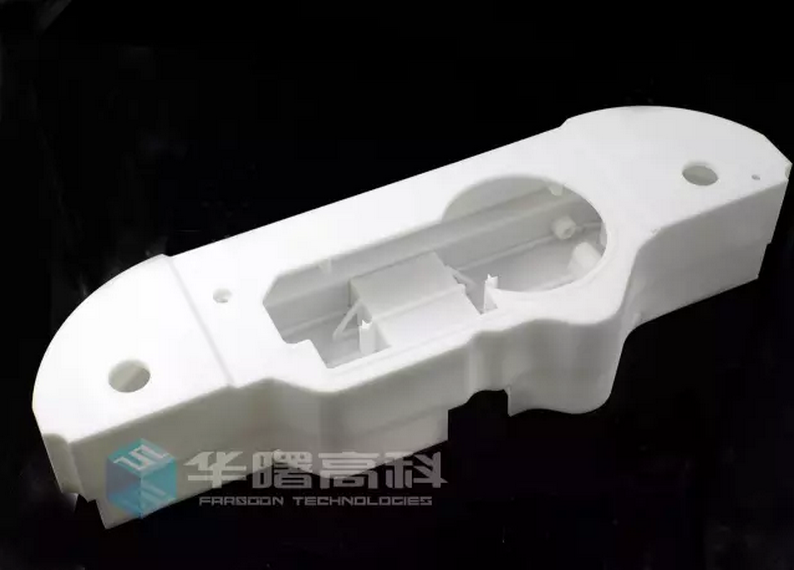

仪表盘

打印材料:FS3300PA

打印设备:FS403P

仪表盘是车辆的控制中心,车辆状态信息都是通过仪表盘来显示。采用3D打印节省了昂贵的开模费用,也避免了开模时间长、精度差、不美观等问题,大幅缩短了生产周期。

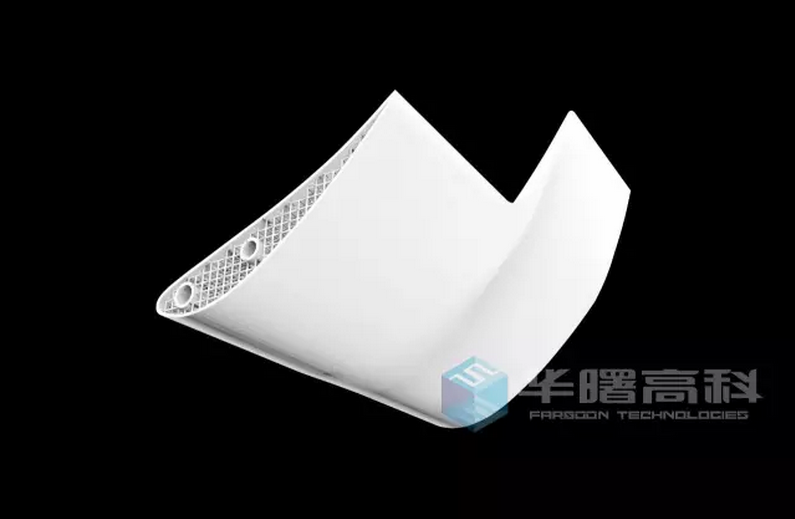

空气动力学套件(前翼/尾翼)

打印材料:FS3300PA

打印设备:FS403P

空气动力学套件是赛车的重要组成部分,它能为高速行驶的赛车提供可观的负升力,增加车辆的抓地力,提升牵引力。过去利用传统材料、传统方式(例如手工制作,注塑,木材机加工等)加工制造的空气动力学套件,更加符合空气动力学原理,能减少赛车加速阻力,增强其稳定性。

进气总成

打印材料:FS3300PA

打印设备:FS403P

采用尼龙3D打印技术打印进气腔,有效避免传统加工工艺局限,能满足赛车轻量化,高强度等要求。

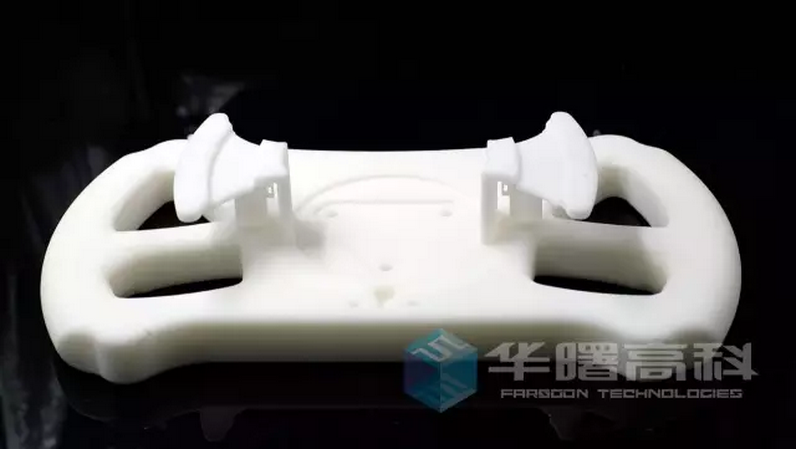

方向盘

打印材料:FS3300PA

打印设备:FS403P

采用3D打印技术一体成型的方向盘更加美观,并节省了开模成本和时间,且更利于后期加工。

为汽车行业提供快速高效3D打印解决方案

轻量化结构零件的制作是汽车生产行业节能降耗目标下的大势所趋,使用钛合金等材料经一体成型打印生产出来的汽车配件,不仅增加了汽车配件的结构强度,还大大降低了汽车自重。正是这一关键优势,使得3D打印技术在赛车领域的应用日臻成熟,并已开始广泛进入常规汽车制造领域。

华曙高科自主研发的开源金属3D打印设备FS271M、FS121M能打印不锈钢、钛合金、钨、钽、铜等13种金属材料,其专业应用研发团队可通过设计,实现中空夹层/薄壁加筋结构、镂空点阵结构、一体化结构、拓扑优化结构等,满足汽车、航空航天等行业高强度、轻量化标准;其高温、开源尼龙3D打印设备403P系列、252P系列能烧结PA6、PA66等高温材料,打印成品可直接用于汽车、航空航天等领域。

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

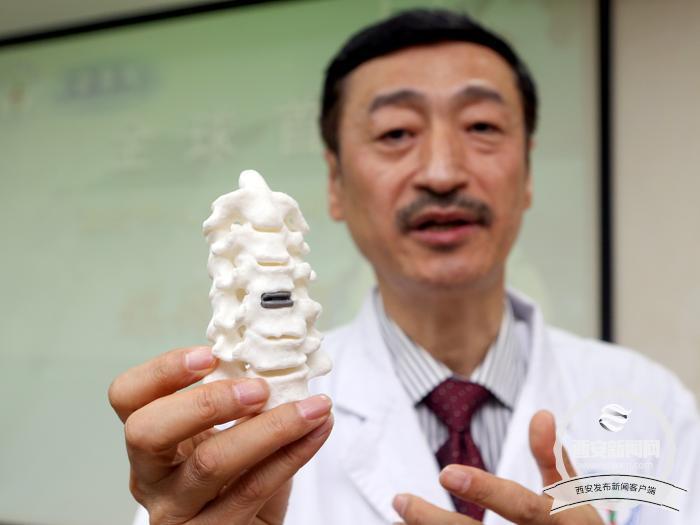

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工