工信部召开增材制造产业发展座谈会,惊现中国商飞身影

2017年6月2日,工业和信息化部装备工业司组织在陕西省西安市召开了增材制造产业发展专题研讨会,来自教育部、国家质检总局、部办公厅、陕西省工信厅等政府部门,西安增材制造国家研究院有限公司、中国电子信息产业发展研究院、中国商飞、陕西恒通、西安铂力特、南京中科煜宸、西安赛隆、陕西瑞特、陕西东望、中航迈特、鑫精合、西安点云、陕西智拓固相、西安智熔、渭南3D打印基地、安徽春谷3D打印产业园等单位30余名代表参加会议。

在参加会议的公司代表中,小编发现一个之前不曾出现在类似会议中的公司——中国商飞,中国商飞作为我国实施国家大型飞机重大专项中大型客机项目的主体,也是统筹干线飞机和支线飞机发展、实现我国民用飞机产业化的主要载体。在2017年5月5日14:00C919中型客机(COMAC C919),作为中国首款按照最新国际适航标准,与美法等国企业合作研制组装的干线民用飞机首飞成功。自主设计研制大飞机,这个梦想中国航空人追逐了半个世纪。经过五代航空人的艰辛努力,才有了我的破茧化蝶。

在首飞成功的同时,值得令人关注的就是,在设计制造的过程中,c919使用了最前沿的3D打印技术,包括机翼的主要承重部件——机翼中央翼缘条,是由西工大铂力特公司完成的。据南极熊了解,2011年,中国商飞注意到了西工大黄教授的成果,希望与西工大铂力特公司进行合作,生产大飞机的关键零部件。西工大给予了大力的支持,用于商用大飞机的钛合金翼缘条结合成型。并与2012年通过了商飞的五项测试,商飞认为,其性能“略好于锻造件”。黄教授的成果,解决了商飞的难题,加速了C919腾飞的进程。

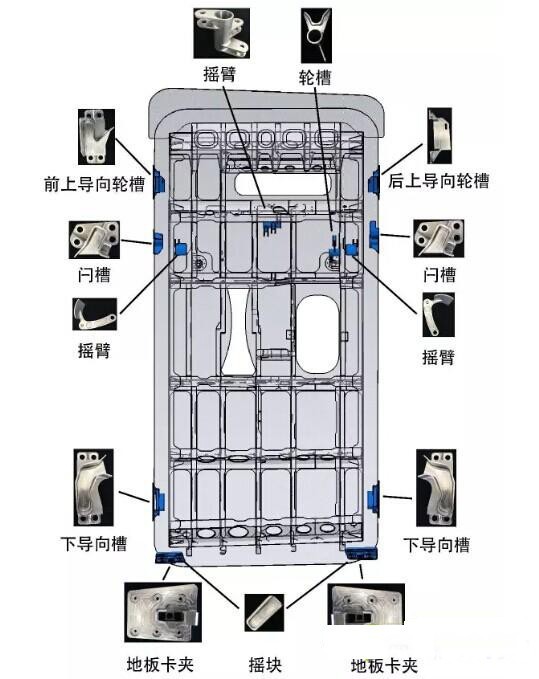

另外在c919的前机身和中后机身的登机门、服务们以及前后货舱门上还使用了23个金属3D打印部件,是由无锡飞而康完成的。据南极熊了解,飞而康科技采用基于SLM的3D打印技术,设备由Concept Laser提供,对风扇进气入口构件的这种钛合金薄壁结构开展了技术攻关。飞而康经过不懈的努力在4个月时间内先后攻克了钛合金大型薄壁件常见的应力开裂和型面变形等问题,按时完成了产品交付。

据了解,c919首飞不就后的5月16日,中国商飞公司与莫纳什大学签署了教育培训合作谅解备忘录。与澳大利亚莫纳什大学副校长弗里达·塞贝尔签署协议,表示共同推动3D打印技术在飞机上的应用。3D打印在飞机上的应用虽说不是什么新鲜事,但是还是有着很大的风险。

不久之前,小编了解到,美国飞机制造商波音公司宣布,由于引擎出现问题,决定暂停新型737MAX飞机的试飞。出问题的是大名鼎鼎的LEAP-1B引擎,它最大的亮点是安装了19个3D打印的燃油喷嘴。当然不能完全肯定是因为采用3D打印燃油喷嘴才导致引擎出现问题,制造商CFM公司目前没有明确对外界说明到底是哪个部位出现问题。

航空航天是3D打印技术最大的应用市场之一,这几年来发展十分迅速,并且显示出了惊人的增长潜力。近日,知名市场研究公司MARKETS&MARKETS(M&M)就发布了一份相关的分析报告,预测到2022年,航空航天3D打印市场的全球规模将从当前(2017年)的7.14亿美元猛增至30.57亿美元(约211亿人民币)。而在此期间,其复合年增长率(CAGR)将高达27.42%。

促使航空航天3D打印市场实现如此迅猛增长的主要原因将是各大航空公司飞机数量的增加,以及它们对更轻飞机部件需求的增加。供应商现在越来越倾向于使用3D打印技术制造这样的部件,因为比起传统工艺,3D打印更灵活,更经济,也更快速,能大大缩短产品交付周期。

航空工业在上个世纪80年代就开始使用增材制造技术,之前增材制造在航空制造业只扮演了做快速原型的小角色。最近的发展趋势是,这一技术将在整个航空航天产业链占据战略性的地位。 包括波音、空客、Lockheed Martin, 霍尼韦尔以及普惠都做出了表率行动。

新一代飞行器不断向高性能、高可靠性、长寿命、低成本方向发展,越来越多地采用整体结构,零件趋向复杂化、大型化,从而推动了增材制造技术的发展与应用。增材制造技术从零件的三维CAD 模型出发,无需模具,直接制造零件,可以大大降低成本,缩短研制周期,是满足现代飞行器快速低成本研制的重要手段,同时也是满足航空航天超规格、复杂金属结构制造的关键技术之一。

3D打印如果想更进一步的应用在航空领域,除了技术层面,在未来十年航空航天的需求与挑战还很多,包括:

1.当前的飞机制造商并不了解增材制造设备,也很难提出对设备如何升级的要求,下一步飞机制造商需要更多的参与到增材制造设备的开发中来。

2.增材制造设备厂商必须提高做工程的能力和提升材料专业度。当前增材制造设备厂商缺乏开发高端航空航天零部件的能力,缺乏开发质量跟踪和控制设备的能力。增材制造设备厂商不能局限于做设备制造,而应该发展围绕着增材制造、增材制造材料一系列的系统服务商的能力。

3.增材制造设备厂商需要开源设备材料,虽然接受其他的材料会带来竞争,但灵活性提高了才能使得航空航天制造商开发更多的应用。开源设备材料也会使得设备本身更容易受市场欢迎。

4.软件之间需要更好的衔接。目前脱节的地方很多,使得做出一个完整的零件过程变得磕磕绊绊,这不利于行业的绩效。

5.需要集成控制系统到增材制造设备里。目前市场上很少有系统的工具来监测和跟踪增材制造的过程,这导致需要大量的测试件,而且需要昂贵的后处理。目前Sigma Labs正在试图开发这样的系统。

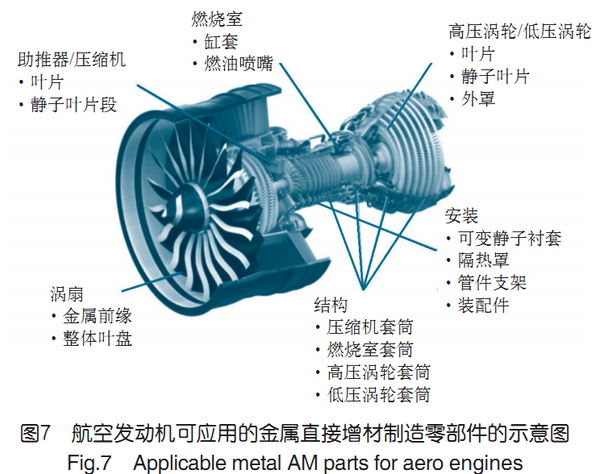

增材制造技术已经在飞机制造上显示了重要的应用潜力和广阔的应用前景。不过,基于技术原理和制造成本,任何一项加工技术都有与其相适应的零件结构特点,对于飞机的制造同样如此。基于增材制造技术的成形精度、效率和成本特点,这项技术非常适用于制造飞机中具有轻量化要求的复杂构件,特别是带有内部油路、管路的构件,具有复杂凸缘或凸台的构件,具有复杂翼型的构件,具有封闭或开孔蜂窝结构的构件和集成异形通路的构件。小编相信,3D打印技术将会在未来航空航天的应用在大放异彩。

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

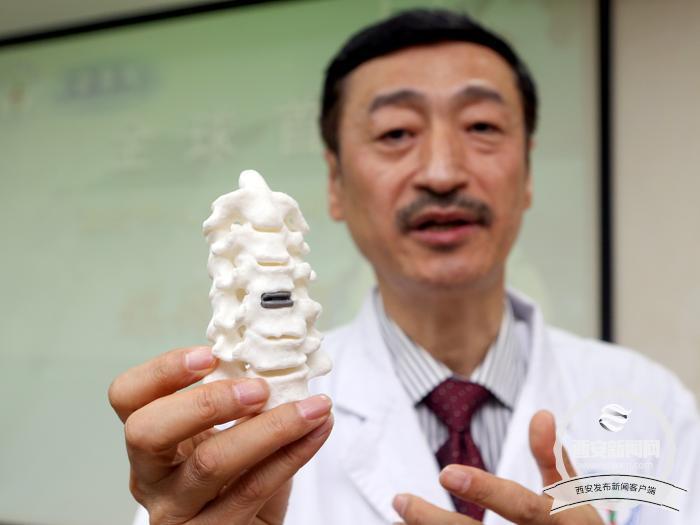

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工