3D打印核电设备:一压力容器打印试件通过专家技术鉴定

记者从中国核动力研究设计院(下称“中国核动力院”)获悉,近日该院和南方增材科技有限公司(下称“南方增材”)自主研发的ACP100反应堆(小堆)压力容器增材制造(3D打印)试件,通过了包括国家能源局中国核电(7.160, 0.02, 0.28%)发展中心、中国核动力院、国核工程有限公司、哈尔滨工业大学、北京钢铁研究总院等单位13位专家的科研成果鉴定。

中国核动力院公布的资料显示,专家审查组一致认为:中国核动力院和南方增材科自主研发、设计和建造了国内外最大型电熔增材制造设备,是重大型设备制造技术的一次重大突破,也是传统制造业的一次变革,材料利用率高、生产周期大幅缩短,国际领先,可实现包括反应堆压力容器在内的核电大型金属构件的智能制造。

上述国内外最大型电熔增材制造设备能打印最大直径5.6米,长度9米,重达300吨的厚壁重型金属构件。

ACP100模块式小型堆副总设计师许斌在接受第一财经记者采访时说,ACP100反应堆压力容器增材制造试件通过专家鉴定,意味着“我们已经迈出了”重大一步,因为产品从无到有的过程“难度非常大”。通过专家的鉴定,为该产品以后在核电站的应用奠定了坚实的基础。

2015年10月,中国核动力院与南方增材发起ACP100反应堆压力容器增材制造项目。作为中核集团旗下公司,中国核动力院是国内唯一集核反应堆工程研究、设计、试验、运行和小批量生产为一体的大型综合性科研基地。南方增材拥有国内唯一的自主设计、制造、调试完全自主知识产权的一款3D打印设备。

核电站反应堆压力容器、蒸汽发生器、锻造主管道等主设备,技术要求高、生产难度大,一直以来采用传统工艺,生产周期长、投入大,产品一次合格率较低。

但现在,上述资料称,本次试件顺利通过技术鉴定,标志着增材制造核电压力容器最艰难的材料基础研发和工艺研发的突破。

增材制造无需万吨级重型锻压设备分段制造,其后续焊接成型的压力容器可实现整体成型,产品性能可达到甚至部分优于锻件。重型金属电熔增材制造技术(3D打印)代表了未来先进制造技术发展的必然趋势。

3D打印技术作为一项前沿性的先进制造技术,是实现“中国制造2025”等国家战略的重要手段,目前已经在核燃料元件制造等领域成功应用。

中核集团在今年早些时候公布的一则消息称,利用3D打印技术的CAP1400自主化燃料原型组件下管座已顺利完成。这是国内首次实现了3D打印技术在核燃料元件制造的应用。消息称,该技术如实现批量生产,有利于节约人力,提高核燃料元件的质量,并有望实现部分进口元件的国产化。

“相比于传统设计制造技术对核电装备由大到小的加工,3D打印技术则是反过来,从粉末开始加工。”一位核电工程师此前向第一财经记者分析说,这使得核电装备质量变得更加可靠。

中核集团总经理助理李晓明此前表示,金属3D打印技术与核电装备设计制造技术的结合,对未来传统设计制造将带来革命性的改变。

记者了解到,目前,在国内核电企业中,除了中核集团外,中广核和国家电投均与3D打印生产商进行了有关合作。

3D打印技术,是有别于减材制造(如切削加工)及等材制造(如铸造、粉末冶金)的一种全新的快速成型技术,是计算机、精密机械、高能束流、材料等多种学科在加工工艺上的集成,美国《时代》周刊将之列为“美国十大增长最快的工业”之一。

“但有一点必须要清醒认识到,3D打印是一剂良药,但它不能包治百病,”中核建中核燃料元件有限公司科技部主任工程师廖琪在今年早些时候撰文说,“它只有跟传统制造业改造与提升相结合, 才有更大生存空间。”

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

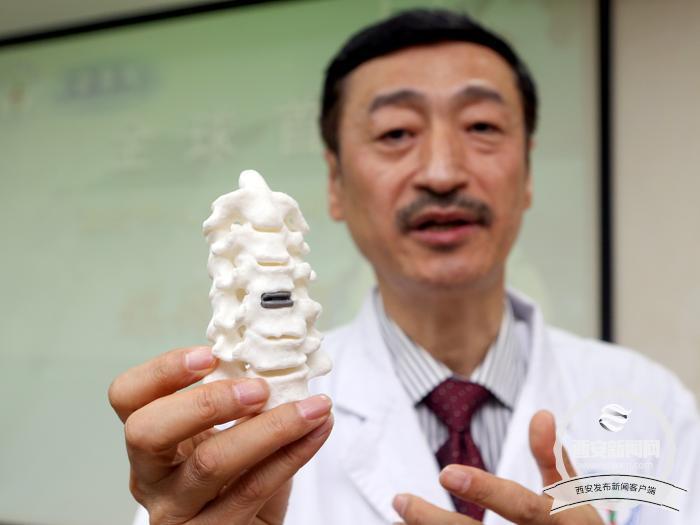

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工