3D打印钻头是怎么玩出来的?

大家好,我就是镜头里备受关注的主角:PDC“蘑菇头”, 和之前量产的小伙伴们不同,我是川庆钻采院取心中心“智造”而成的钻头新生代成员。我的优势体现在设计快、制造快,使用起来事半功倍,更具针对性。在钻头制造领域,我们的个性化快速研制模式领先国内外。

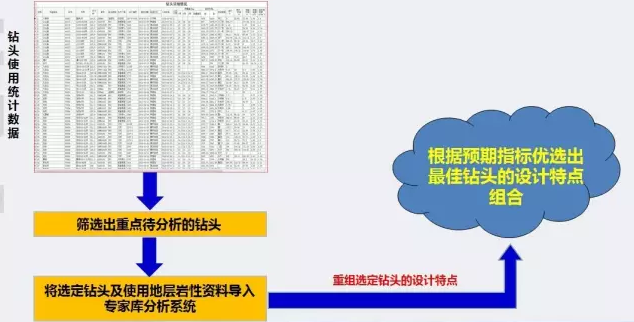

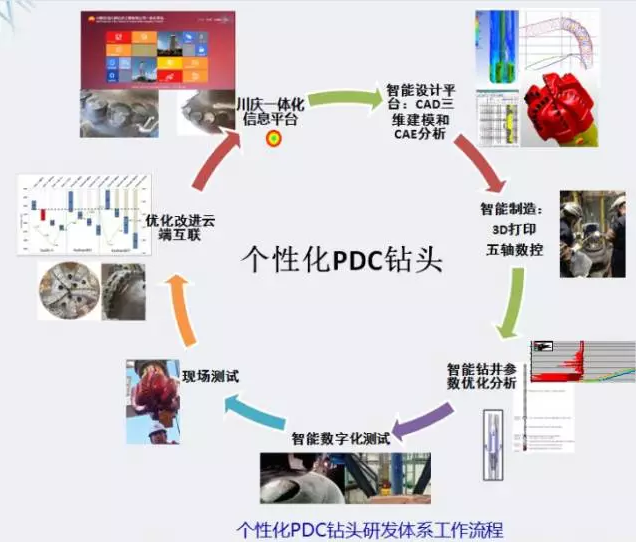

首先是钻头选型,传统的钻头小伙伴需要设计员去现场采集岩性、录井资料,而我们定制钻头的数据来源直接省去了去现场的步骤,取而代之的是使用川庆钻探工程技术一体化信息平台。这个“大脑”里布满了测井、录井和钻头使用统计等海量数据,能够为我们的性能提供高质量、高可靠性的保障。

当钻头厂接到钻井队需要新钻头的指令,我们的爸爸团队就会启动“大脑”,根据地质情况所需对里面的数据进行分类和优选。

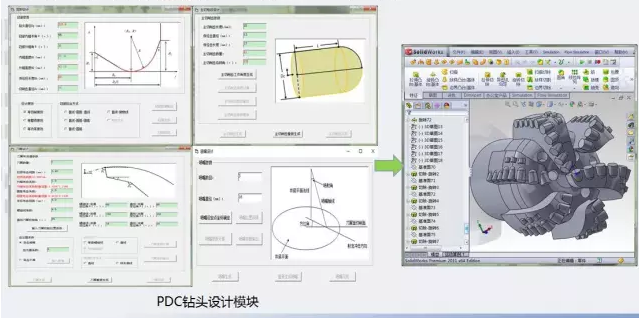

有了数据之后,怎样把数据变为钻头呢?爸爸团队有办法,他们自主开发了一个智能软件——PDC钻头设计系统,能通过力平衡、水力结构优化等原理快速设计出最适应区块地质特点的数字化三维模型。模型设计好后,再运用这个系统的井底流场模拟和动力学仿真等测试手段,进一步验证和优化个性化PDC钻头设计参数,随后做出精细调整,就可以完成我们的雏形设计。

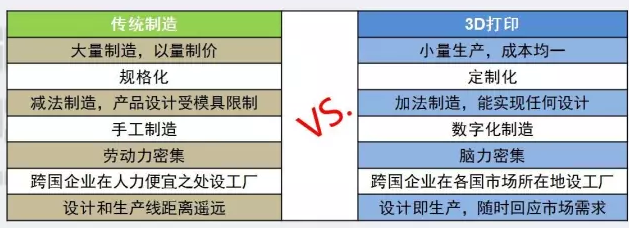

紧接着进入到生产环节,我们有3D打印和五轴加工,也就是胎体热加工和钢体冷加工两种方式供客户选择。

胎体热加工的第一步是用3D打印机打印母模。传统小伙伴的母模靠的是人工雕刻,普通的需要2-3天,但复杂一点的则要6-7天才能刻好,而且钻头精度会因人为操作受到影响。现在我们个性化钻头依托最先进的3D打印机,不管多复杂的模具,都能克服时间和人为因素的缺点,并且轻松搞定。

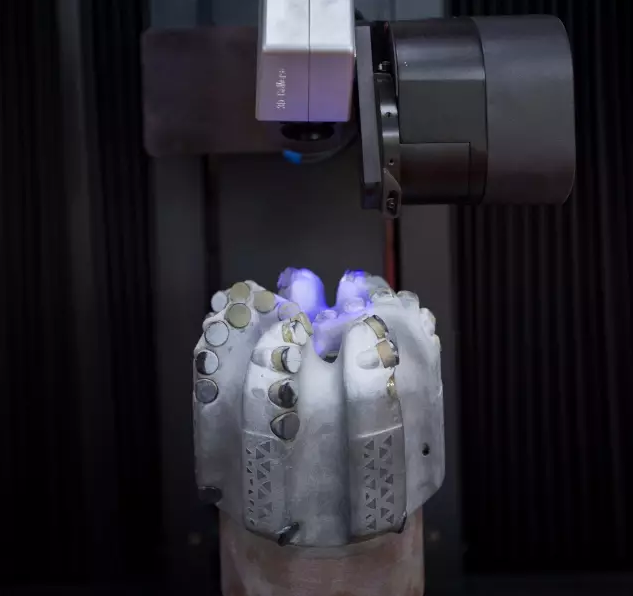

姚建林爸爸只需轻点鼠标,3D打印机就依照设计雏形打印我们的模具,随后模具几经翻制烧结成陶瓷,接下来,把碳化钨粉末等材料装入陶瓷模内完成后续加工,6个小时后,我们的3D钻头就诞生啦。

另一种钢体冷加工则是使用五轴联动加工设备,在由镍、铬、钼等组成的合金主体上雕刻和压入金刚石复合片。这种方式用时快、成本较低,而且使我们的韧性和硬度更好、更强。

我们成形之后,整个工序还未结束,为了保证制造精度,最后还必须通过数字化质量检验。冯明爸爸通过三维扫描对我们进行全方位的检测,检测合格才能贴上“川庆”牌logo,稍有差错便打回重新制作。

戴上logo,我们就能装包奔赴一线啦。原来的小伙伴从设计、生产再到送达井场使用可能需要长达30天的时间,而现在我们定制钻头却只需要3-5天就能服务于一线,去完成解放油气的使命。

“目前我们已经开始使用互联网实时跟踪定制钻头应用状态,手机APP也在跟进中。不远的将来,想要我们的钻头,一线的钻井队工程师只需通过手机下单就能办到,和网上‘淘宝’一样便捷。”付晓平爸爸和团队们抑制不住内心的欣喜。

他们将一起见证着“3D技术”、“大数据”和“工业4.0”为我们钻头家族带来的翻天覆地的变化,相信很快石油领域的其它兄弟姐妹就能感觉到神奇创新的力量!

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

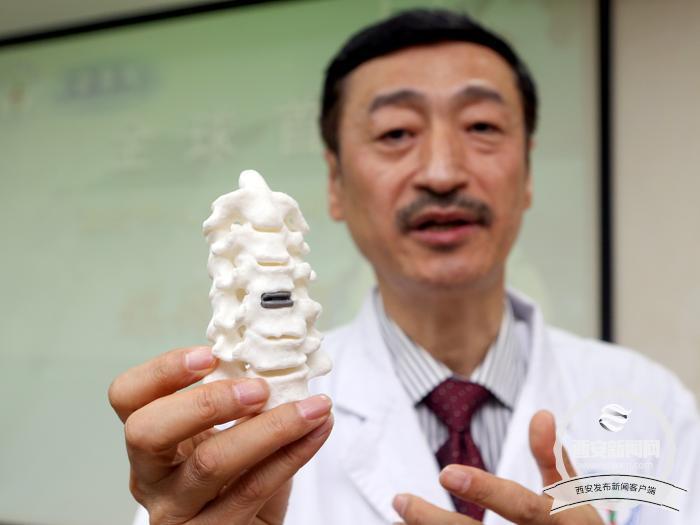

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工