3D打印+陶瓷:法蓝瓷采用3D打印技术再现东西方瓷器之美

陶瓷行业引进3D打印技术,往往能产生出其不意的效果。法蓝瓷(Franz Collection Inc),全球最大的定制化瓷器生产商,其创办人陈立恒于2001年创立法蓝瓷FRANZ,FRANZ是陈立恒的德文名字,意涵无拘无束,充满创意。

法蓝瓷的设计和生产过程都领先同行,其采用细致瓷土与国际级结晶釉大师孙超先生的独家釉料配方,运用“倒角脱模工法”刻画立体造型,透过釉下彩技术,经过1205 ℃ 高温锻烧,成品温润通透,色泽晶莹典雅。法蓝瓷作品经过雕模、注浆、成型、素烧、手工绘彩、上釉、釉烧等上百道工序才得以完成,并秉持环保理念,改变传统配方,降低陶瓷烧制温度,力求制作过程中对环境无害。

此外,法蓝瓷还有一个独家秘密武器——3D打印技术,公司早在15年前就将3D扫描、3D建模和3D打印技术应用到瓷器制作过程中。陈立恒注意到陶瓷业还没有引入3D打印技术,因此他召集了一批设计师、工程师和电脑专家组建了3D实验室。如今他们已经成长为一支专业的3D建模及原型制造团队。

比如打印一个孔雀装饰的花瓶,设计师先画出草图,然后雕刻师根据草图手工做出孔雀的黏土模型;而与此同时,3D实验室会根据草图,建立精细的3D模型,并且在电脑上对模型的细节进行修改调整,并使用树脂材料3D打印出瓶身的模具,用于量产。

因此在最终完成的成品上,瓶身展示的3D打印技术的精密,外部装饰则展现了雕刻师精湛的技艺。

当然,3D打印在原型制造过程中也发挥了重要作用。在推出任何一件新瓷器之前,团队必须打印出许多的原型产品,确保花纹的精细,实际比例的和谐。同时,团队也应用了3D扫描技术。通过扫描原有产品,可以得到数据模型,团队可调整模型大小,打印模具重新生产,或者修改模型,生成新的设计。

下面,跟随中国3D打印网的脚步,一起欣赏一下美丽动人的法蓝瓷工艺品吧!

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

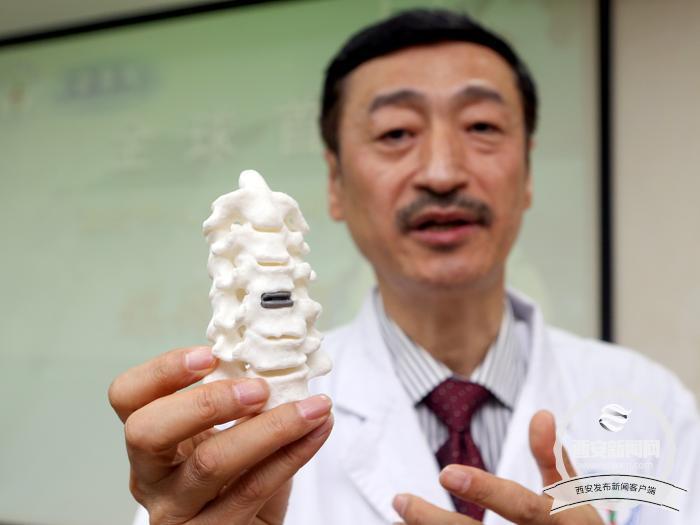

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工