台湾建成首座6千瓦高功率激光金属3D打印试制平台

日前,台湾工业技术研究院(简称工研院)建成台湾岛内第一座6000瓦高功率的激光金属沉积(LMD)3D打印试制平台,并结合6家全金属厂商成立“激光披覆表处试制联盟”,用绿色增材制造工艺提升效率及产品竞争力。

工研院激光与积层制造科技中心主任曹芳海表示,激光金属沉积(Laser Metal Deposition)3D打印可利用铁材、钴基、镍基合金、碳化钨等金属粉末在金属工件上披覆强化、修补再生或直接制造,此种3D打印因打印速度快,解决传统加工耗时或困难的问题,可大幅降低制造成本与时程。

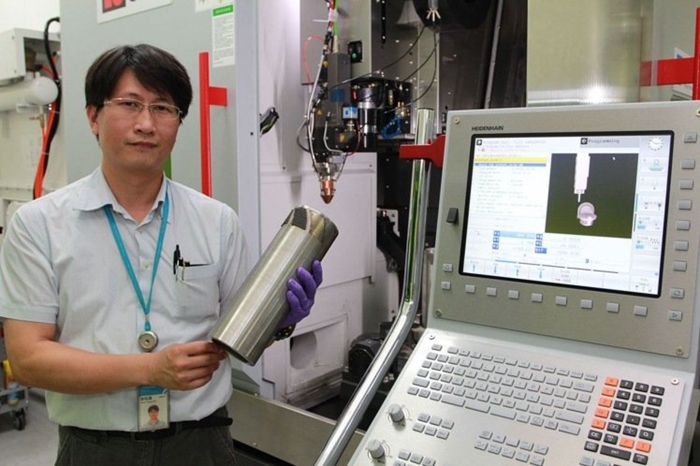

为此,工研院在台湾经济部科专支持下已成功开发出LMD同轴送粉及送线式激光金属沉积加工头,也于工研院六甲院区建置国内首座LMD 3D打印试制平台,与国内最高功率的6000瓦激光源,结合机械手臂与国内CNC五轴机台,提供从设计、模拟分析、复合制程与整合验证的完整金属3D打印解决方案。

工研院开发出LMD同轴送粉及送线式雷射金属沉积加工头,结合机械手臂与国内CNC五轴机台,提供完整的金属3D打印解决方案

工研院激光与积层制造科技中心组长张方指出,工研院筹组的”激光披覆表处试制联盟”包括了特殊合金制造大厂荣刚、线材大厂广泰、激光加工设备厂商京码、激光加工代工厂商德仕雷、扣件厂商唯文及五金扣环厂商乃弘等六家厂商。

张方说,这六家厂商将导入工研院金属沉积3D试制技术,共同对金属模具披覆、功能性零组件强化加工、再生修补及直接成型大面积与具曲度金属元件,进行更耐磨、抗蚀、寿命更长与加工速度更快的试制合作。

此外,由于激光金属沉积(LMD)3D打印可应用于披覆、成型大面积、具曲度金属元件、二次加工强化及再生修补出具强度的零组件,适合用于航空发动机组件、电厂气涡轮、油井钻头及转动相关轴承加工等,进而改善材料硬度、增加原件耐用度、降低制造成本。

工研院还透露,尽管该机构尚未对台电公司进行技术转让,但是目前台电也在应用此LMD金属3D打印技术修补气涡轮机叶片,解决机台因为尖峰负载、高温运转、启停频繁所造成的叶片损伤。

为扩大岛内金属沉积3D打印需求,在试制平台及联盟的基础上,工研院另邀集30家应用厂商,包括汉翔、亚航、长荣航宇、台电等终端应用厂,荣刚、大银微、广泰、中钢等材料及模块厂,东台、台励福、庆鸿机电等设备系统业者共同筹组“激光表面处理产业应用群聚”。

这个“激光表面处理产应用群聚”未来将引入工研院激光金属沉积3D打印试制平台创新制程技术,让台湾产业在激光金属沉积3D打印的加工优势催化下,改变完全以机械加工的制造思维,进而带动数字化制造以及大规模定制化的市场成长。

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

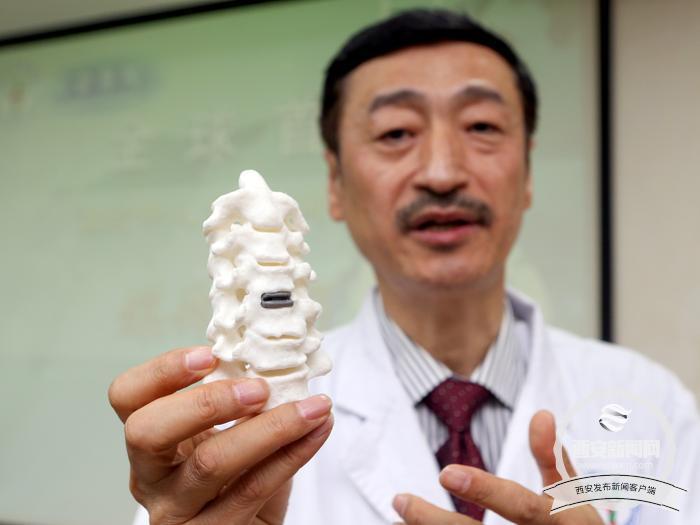

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工