基于缺陷特征与机器学习的增材制造钛合金高周疲劳寿命预测

作者:刘尧,高祥熙,朱思铫,何玉怀,许巍

单位:中国航发北京航空材料研究院

近年来,增材制造技术不断提升,但增材制造件内部随机分布的缺陷仍难以完全避免。微小缺陷对疲劳性能的影响难以通过传统物理模型准确预测。随着缺陷特征复杂性和数据维度的增加,依赖于物理公式的模型预测变得愈发困难,尤其针对考虑气孔缺陷的增材制造材料高周疲劳寿命预测中,传统模型的适用性显著降低。这种局限性迫切需要引入基于数据驱动的机器学习方法,通过挖掘缺陷特征参数与疲劳性能间的潜在规律,为增材制造材料的疲劳寿命预测提供新的解决途径。

本团队在前期工作中,利用机器学习模型AutoGluon并基于大量的高周疲劳实测数据,对TC17钛合金的高周疲劳寿命进行了准确预测(见Engineering Fracture Mechanics, 2023, 289: 109485)。然而,针对增材制造材料,如何引入缺陷特征参数并基于有限数据实现相对准确的高周疲劳寿命预测仍是亟待解决的问题。鉴于此,本团队利用增材制造钛合金TA15的性能数据,进一步提出了一种基于机器学习并考虑缺陷特征参数的高周疲劳寿命预测方法,显著提升了疲劳寿命预测精度,为工程应用提供了重要参考。

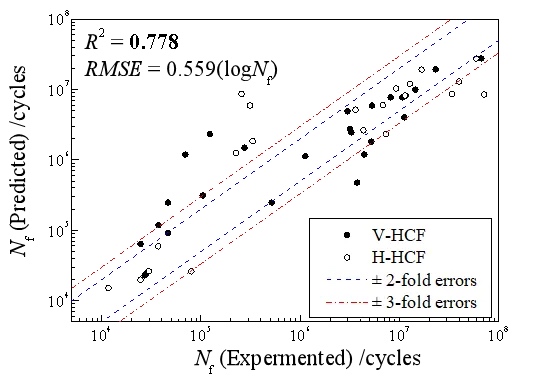

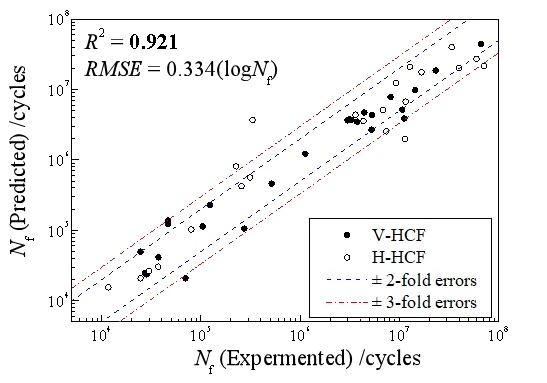

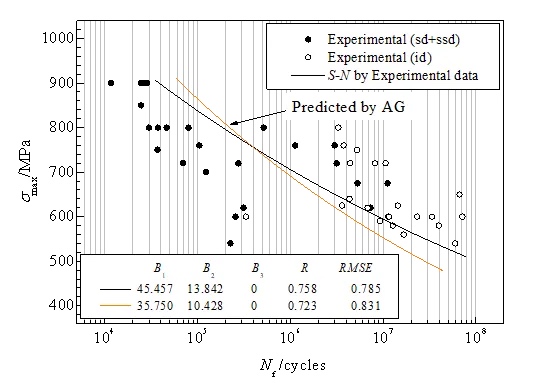

本研究中的宏观数据主要包括抗拉强度、屈服强度、断口伸长率、断面收缩等拉伸性能参数以及疲劳性能参数;微观数据则来源于气孔缺陷疲劳源区提取的特征值,包括缺陷面积、缺陷等效直径,以及缺陷距试样边缘的有效距离。这些宏、微观数据共同构建了机器学习的数据集。本研究流程如图1所示。通过筛选与疲劳寿命高度相关的缺陷特征参数,构建包含这些特征参数的训练集,利用机器学习模型进行计算,最终获得疲劳寿命的预测结果。图2展示了缺陷特征对模型预测精度的影响程度。当训练集中不含缺陷特征参数时,机器学习模型对训练集的预测结果中,至少10个数据点明显超出±3倍误差带(见图2(a))。然而,当训练数据中引入缺陷特征参数后,仅有2个数据点超出±3倍误差带,大部分预测结果分布在±2倍误差带以内(见图2(b))。预测结果表明:考虑缺陷特征参数的机器学习模型显著提升了疲劳寿命预测精度,且考虑缺陷特征的预测S-N曲线与试验测得的S-N曲线的一致性良好(见图3)。

本研究建立的考虑缺陷特征参数的机器学习模型不但揭示了缺陷特征对疲劳性能的影响规律,还显著提高了疲劳寿命预测精度,为考虑缺陷的疲劳寿命分析提供了新的研究途径,尤其为增材制造材料的设计优化与服役可靠性提升提供了技术支持。

上述研究发表在Engineering Fracture Mechanics, 2025, 314: 110676。第一作者为航材院的刘尧博士,后续研究仍在开展中,欢迎同行关注指正,通讯作者:wxu621@163.com(许巍研究员)。

(责任编辑:admin)

AI创作3D打印模型全流程图

AI创作3D打印模型全流程图 荣耀新任CEO李健发布阿尔

荣耀新任CEO李健发布阿尔 断网也能用!安卓手机挑战

断网也能用!安卓手机挑战 日本女仆咖啡厅引入AI翻译

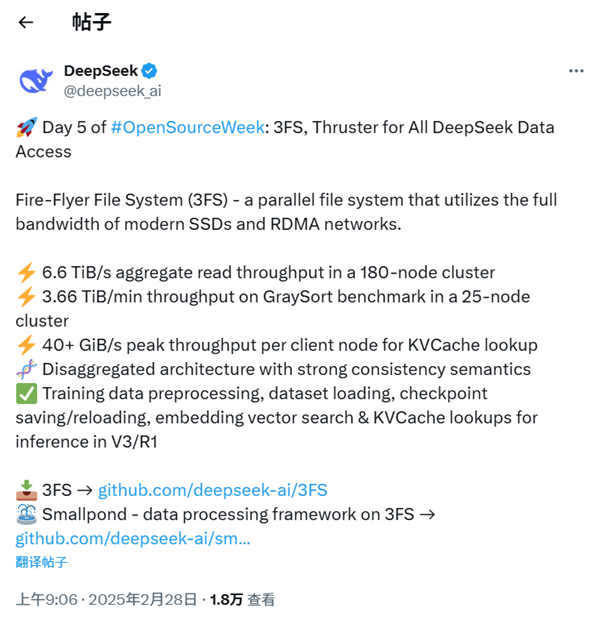

日本女仆咖啡厅引入AI翻译 DeepSeek完美收官:开源劳

DeepSeek完美收官:开源劳 19岁女棋手用AI作弊!中国

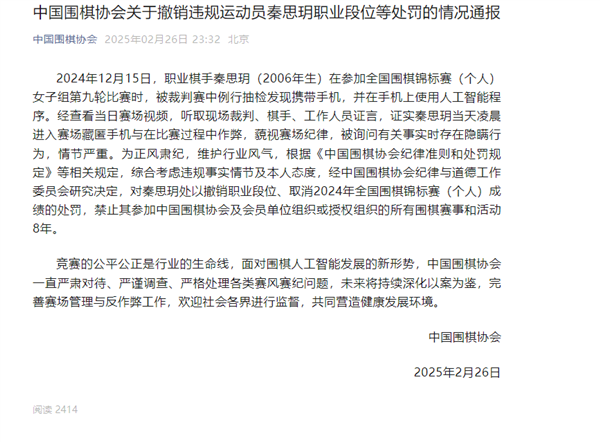

19岁女棋手用AI作弊!中国