AIM3D 的颗粒挤出机使金属和陶瓷3D打印既便宜又快速

时间:2021-08-26 09:14 来源:南极熊 作者:admin 阅读:次

中国3D打印网8月26日讯,总部位于德国的多材料打印机制造商 AIM3D 在 2021 年上半年开发了他们的下一代打印头。新型 CEM-E2 挤出机与其前身一样,能够打印金属、陶瓷和塑料,现在是输送精度提高以及挤出速度提高 200% 的附加优势,从而使打印件具有更高的表面质量和更理想的机械性能。该挤出机采用该公司专有的复合挤出方法 (CEM) 制造,该方法类似于结合金属挤出,但使用金属或陶瓷颗粒代替结合金属棒。

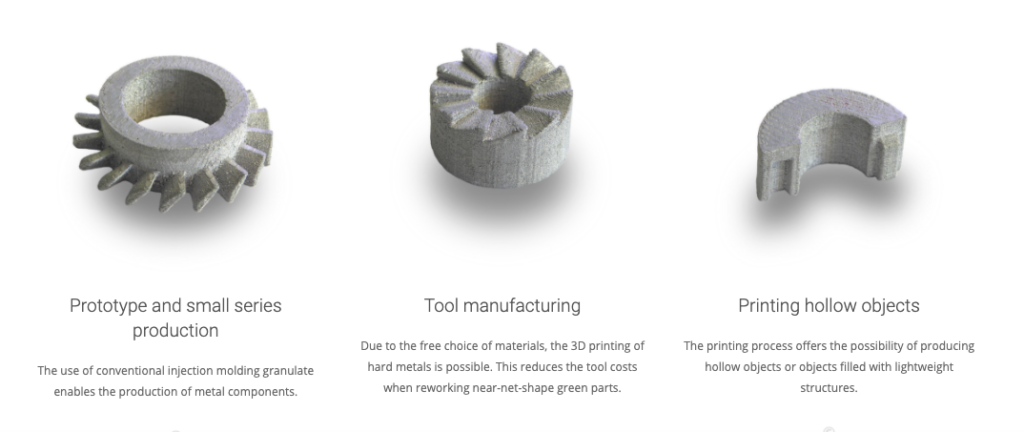

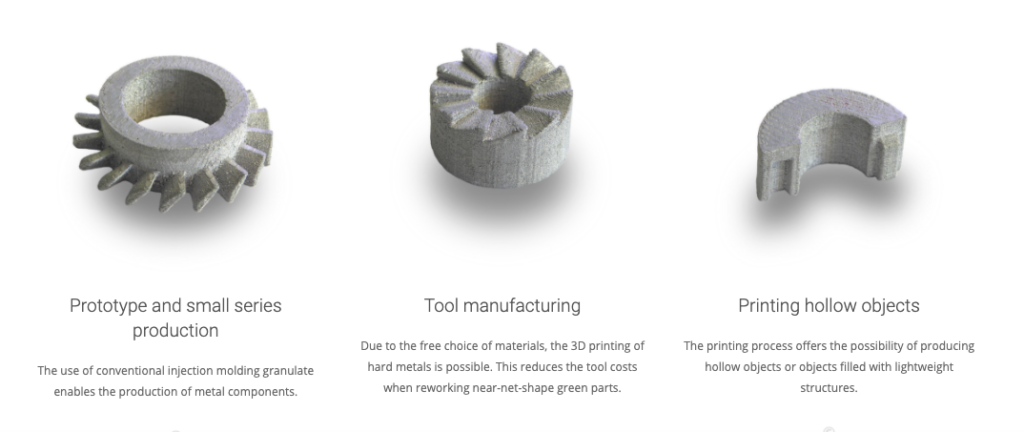

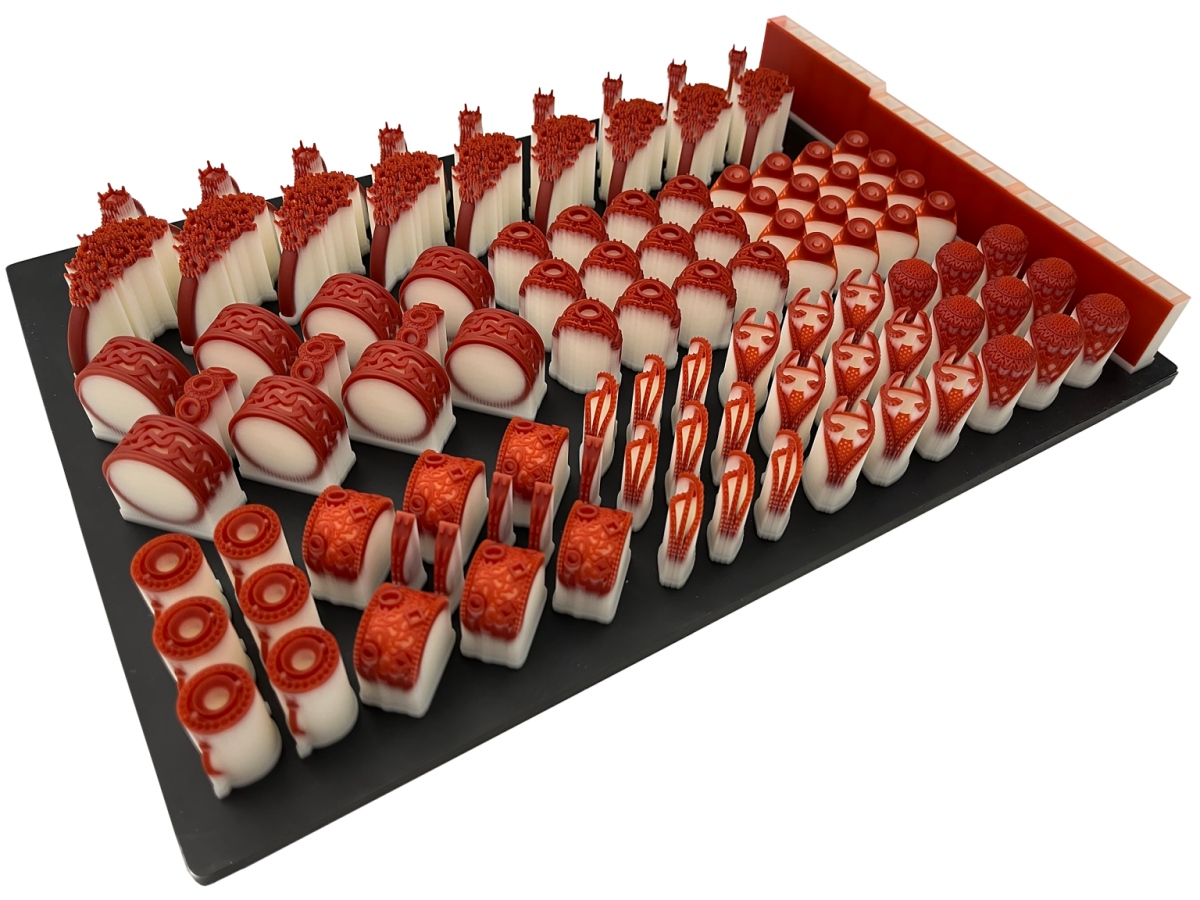

使用 AIM3D 的颗粒挤出机 3D 打印零件。

AIM3D 是罗斯托克大学的衍生公司,其目标是通过大幅降低增材制造金属零件的成本来彻底改变金属 3D 打印领域。他们的指导原则是创建不依赖于自身生态系统而是能够使用标准化行业材料的打印机。结果是打印机可以连续处理几乎任何类型的颗粒材料,无论是不锈钢、硬金属、有色金属、陶瓷还是塑料(如 ABS 或 PLA)。

他们专有的挤压工艺非常类似于结合金属挤压,这是结合金属打印的一个子领域,SmarTech Analysis 预测,未来十年,其增长率几乎是整个金属 3D 打印市场的两倍。结合金属挤压是有前途的,因为它不依赖于松散的粉末,而是由蜡状聚合物结合的粉末。

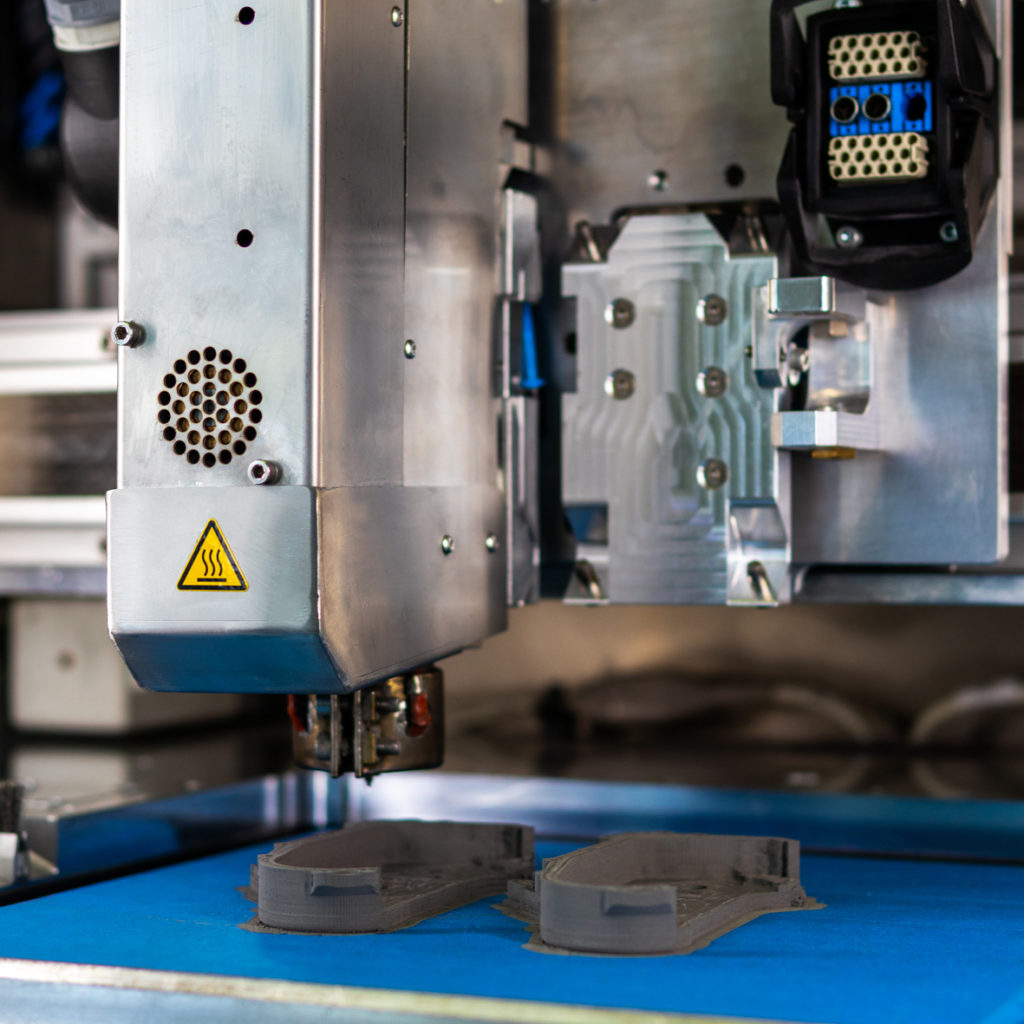

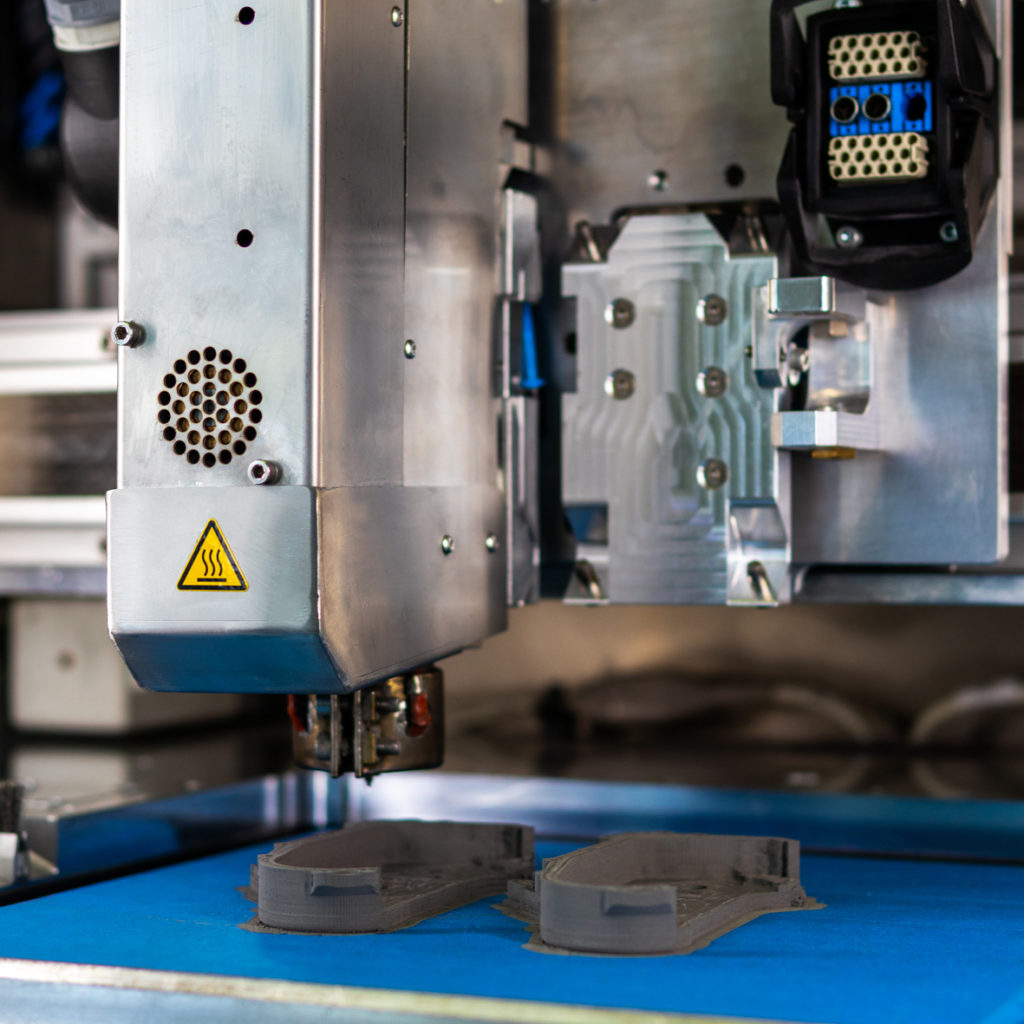

AIM3D CEM-E2 挤出机可以用金属和陶瓷颗粒进行 3D 打印。图片由 AIM3D 提供。

结合的金属棒或颗粒使用起来更安全,可以用手处理,并且不需要散粉机所需的所有危险预防措施。原料通过喷嘴挤出,就像在标准熔丝制造 (FFF) 中一样,留下一个由金属粉末制成的部件,上面覆盖着蜡质聚合物。然后在将部件整体烧结之前将聚合物溶解在洗涤液中。绑定的金属挤压打印机比其他类型的金属 3D 打印机便宜得多,并且可以将所有三个步骤组合在一个适合办公的产品中。

AIM3D 的 CEM 是相同的过程,只是它使用增强型注塑颗粒,允许客户使用整个可用的经济高效的工业颗粒目录,并向更广泛的材料和供应商开放。注塑颗粒受益于增材制造的设计自由度,无需模具。反过来,CEM 工艺降低了与材料和机械相关的成本。此外,CEM 的设备可以让一台打印机处理金属、陶瓷和塑料。

CEM-E2 挤出机以更高的精度打印出更高质量的产品。 AIM3D 表示,挤出速度提高了四倍以上,现在可以使用 0.4 毫米喷嘴制造高达 220 cm3/h 的速度。

AIM3D 的首席技术官 Clemens Lieberwirth 说:“进料以及可选的水冷系统和改进的快速更换系统支架都是新的发展。获得专利的 CEM-E2 挤出机的参数针对特定材料量身定制,为 CEM 工艺设定了新标准。”AIM3D 已成功使用新型挤出机为汽车和航空航天公司 Shaeffler Group 打印冷却剂歧管。 PPS GF 40 用作印刷材料,可提供高阻燃性以及对导电性、热膨胀和摩擦行为进行编程的可能性。 PPS 作为灯丝并未广泛使用,但颗粒显示出作为 3D 打印材料的潜力。

使用 AIM3D 的 PPS GF 40 材料 3D 打印的零件。图片由 AIM3D 提供。

Clemens Lieberwirth 补充说:“长丝和颗粒形式的 PPS 之间的直接比较表明,颗粒具有非常显着的成本优势以及显着更高的成型率。仅组件的制造成本(机器工时 + 材料)约为 70 欧元,打印时间约为 12 小时。对于相同的层厚 (50 µm),长丝打印机至少需要 50 小时。”

使用 AIM3D 的颗粒挤出机 3D 打印零件。

AIM3D 是罗斯托克大学的衍生公司,其目标是通过大幅降低增材制造金属零件的成本来彻底改变金属 3D 打印领域。他们的指导原则是创建不依赖于自身生态系统而是能够使用标准化行业材料的打印机。结果是打印机可以连续处理几乎任何类型的颗粒材料,无论是不锈钢、硬金属、有色金属、陶瓷还是塑料(如 ABS 或 PLA)。

他们专有的挤压工艺非常类似于结合金属挤压,这是结合金属打印的一个子领域,SmarTech Analysis 预测,未来十年,其增长率几乎是整个金属 3D 打印市场的两倍。结合金属挤压是有前途的,因为它不依赖于松散的粉末,而是由蜡状聚合物结合的粉末。

AIM3D CEM-E2 挤出机可以用金属和陶瓷颗粒进行 3D 打印。图片由 AIM3D 提供。

结合的金属棒或颗粒使用起来更安全,可以用手处理,并且不需要散粉机所需的所有危险预防措施。原料通过喷嘴挤出,就像在标准熔丝制造 (FFF) 中一样,留下一个由金属粉末制成的部件,上面覆盖着蜡质聚合物。然后在将部件整体烧结之前将聚合物溶解在洗涤液中。绑定的金属挤压打印机比其他类型的金属 3D 打印机便宜得多,并且可以将所有三个步骤组合在一个适合办公的产品中。

AIM3D 的 CEM 是相同的过程,只是它使用增强型注塑颗粒,允许客户使用整个可用的经济高效的工业颗粒目录,并向更广泛的材料和供应商开放。注塑颗粒受益于增材制造的设计自由度,无需模具。反过来,CEM 工艺降低了与材料和机械相关的成本。此外,CEM 的设备可以让一台打印机处理金属、陶瓷和塑料。

CEM-E2 挤出机以更高的精度打印出更高质量的产品。 AIM3D 表示,挤出速度提高了四倍以上,现在可以使用 0.4 毫米喷嘴制造高达 220 cm3/h 的速度。

AIM3D 的首席技术官 Clemens Lieberwirth 说:“进料以及可选的水冷系统和改进的快速更换系统支架都是新的发展。获得专利的 CEM-E2 挤出机的参数针对特定材料量身定制,为 CEM 工艺设定了新标准。”AIM3D 已成功使用新型挤出机为汽车和航空航天公司 Shaeffler Group 打印冷却剂歧管。 PPS GF 40 用作印刷材料,可提供高阻燃性以及对导电性、热膨胀和摩擦行为进行编程的可能性。 PPS 作为灯丝并未广泛使用,但颗粒显示出作为 3D 打印材料的潜力。

使用 AIM3D 的 PPS GF 40 材料 3D 打印的零件。图片由 AIM3D 提供。

Clemens Lieberwirth 补充说:“长丝和颗粒形式的 PPS 之间的直接比较表明,颗粒具有非常显着的成本优势以及显着更高的成型率。仅组件的制造成本(机器工时 + 材料)约为 70 欧元,打印时间约为 12 小时。对于相同的层厚 (50 µm),长丝打印机至少需要 50 小时。”

该公司目前正在开发更大的颗粒 3D 打印机,以更高的构建率打印更大的零件,并计划在德国法兰克福的 Formnext 2021 上推出他们。

中国3D打印网编译文章!

(责任编辑:admin)

最新内容

热点内容

速度超过每小时30厘米,Te

速度超过每小时30厘米,Te Roland推出两款新型陶瓷3D

Roland推出两款新型陶瓷3D 黑格Reflex RS发布,或将

黑格Reflex RS发布,或将 精度提升、效率提高,3D S

精度提升、效率提高,3D S 光固化陶瓷3D打印机,快速

光固化陶瓷3D打印机,快速 汇总:市场上的12种顶级陶

汇总:市场上的12种顶级陶 3DCeram推出专为

3DCeram推出专为 盘点来自世界各地

盘点来自世界各地 XJET 推出用于陶

XJET 推出用于陶 AIM3D 的颗粒挤出

AIM3D 的颗粒挤出 Lithoz推出入门级

Lithoz推出入门级