FRAUNHOFER IKTS开发用于陶瓷和金属的多材料点胶系统

时间:2020-09-08 14:53 来源:中国3D打印网 作者:中国3D打印网 阅读:次

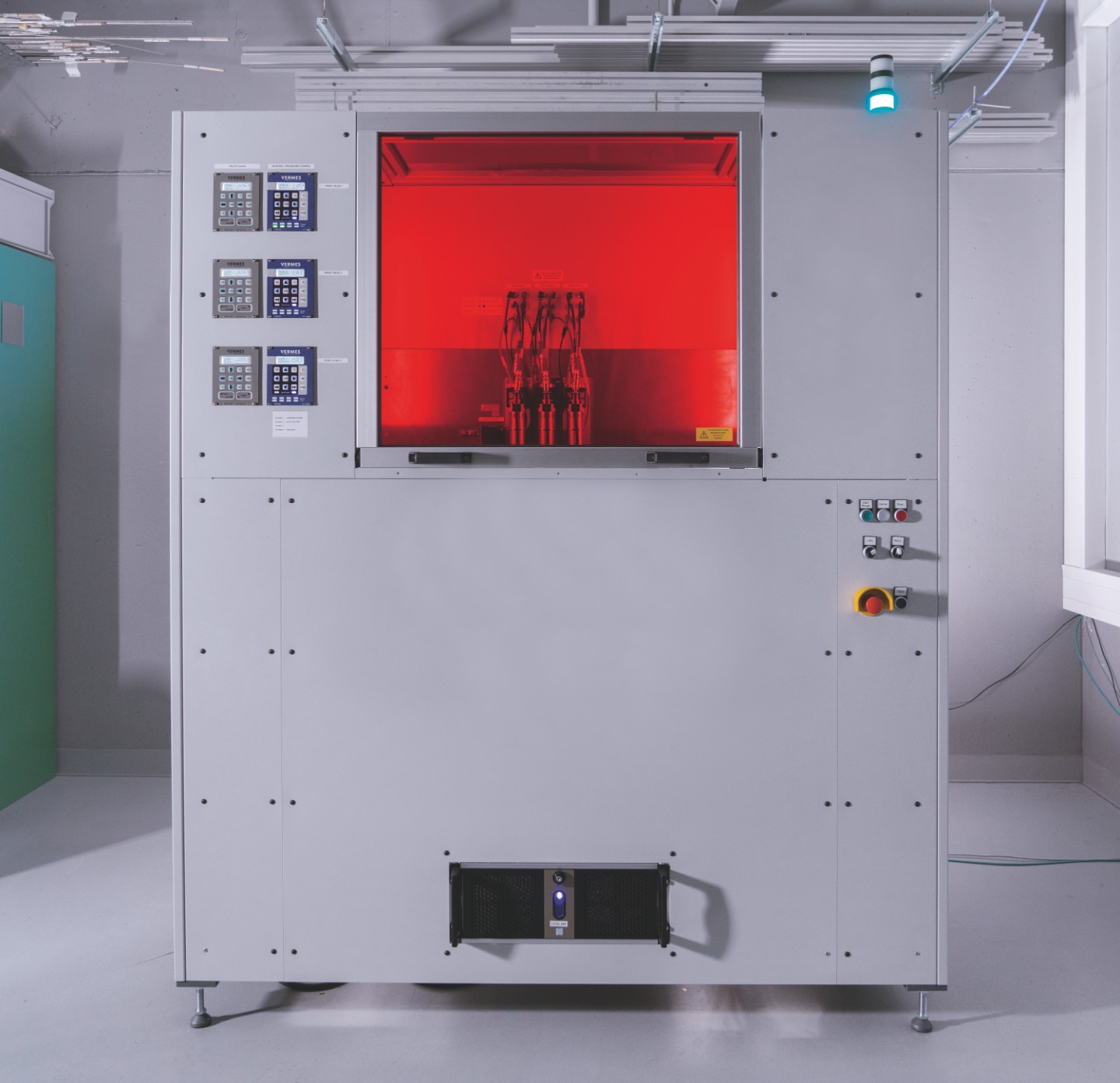

中国3D打印网9月8日讯,弗劳恩霍夫陶瓷技术与系统研究所(IKTS)的团队开发了一种多材料喷射(MMJ)系统,可将多种材料组合成一个增材制造零件。基于热塑性粘合剂系统,新系统利用高性能材料(例如陶瓷和金属),将不同的材料及其各种特性组合到一个产品中。

增材制造陶瓷

增材制造的早期阶段以聚合物为主导,但是此后扩展到包括金属和陶瓷基材料。一家领先的公司是粘合剂喷射3D打印机制造商ExOne,该公司的3D打印机能够打印金属,陶瓷和复合材料,并且新材料不断获得认证。

最近,ExOne在其Iconel 718镍基高温合金中被授予“第三方资格”,该合金通常用于高应力航空,能源和汽车应用中,类似于Fraunhofer研究人员认为其MMJ系统将适合的应用。 Iconel的特点是强度高,硬度高,耐腐蚀和耐化学腐蚀,并具有出色的焊接性能,并且能够承受从零下到700°C的极端温度。

在其他领域,最近3D打印专家Lithoz专有的基于光刻的陶瓷制造(LCM)技术首次用于康宁玻璃陶瓷材料的3D打印,而陶瓷专家3DCERAM-SINTO则改进了其陶瓷3D打印技术,以开发下一个医用X射线成像系统的一代。

3D打印的Inconel 718零件。通过ExOne拍摄。

Fraunhofer IKTS的新系统

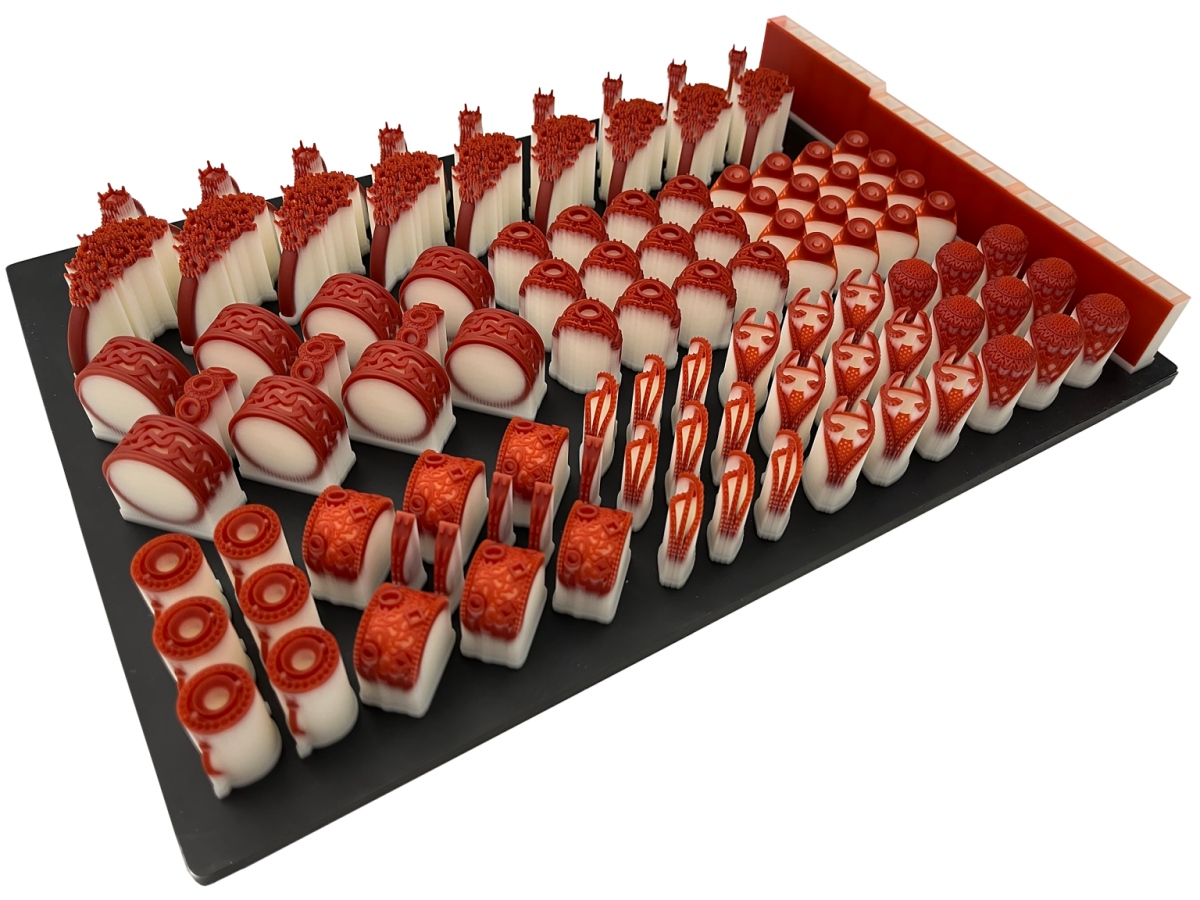

弗劳恩霍夫(Fraunhofer)的MMJ系统以连续过程制造零件。制成零件的陶瓷或金属粉末均匀地分布在热塑性粘合剂物质中。然后将由此产生的浆液装入微定量系统(MDS),以开始制造过程。浆料在MDS中在大约100摄氏度的温度下熔化,产生一种可以微小液滴释放的物质。

研究人员开发的相应软件程序可确保液滴的精确定位,这些液滴将通过高精度的计算机控制过程逐一沉积。逐渐地,零件以高达60mm的速度堆积,每秒下降1000次。该系统的液滴尺寸在300至1000μm之间,可形成高度在100至200μm之间的沉积层。当前可以制造的零件的最大尺寸为20×20×18厘米。

Scheithauer解释说:“关键因素是金属或陶瓷浆料的定制加料。正确确定剂量是确保增材制造的最终产品在随后的熔炉烧结过程中具有所需性能和功能的关键,包括强度,导热率和导电率等性能。”

弗劳恩霍夫IKTS 每秒高达1000滴的高精度材料沉积。图片来自Fraunhofer IKTS。

潜在的应用

Fraunhofer研究人员应用IKTS系统的一个例子是制造高度复杂的零件,例如由陶瓷制成的卫星推进发动机的点火系统。陶瓷的耐热能力使其成为达到极高温度的卫星燃烧室的合适材料选择。

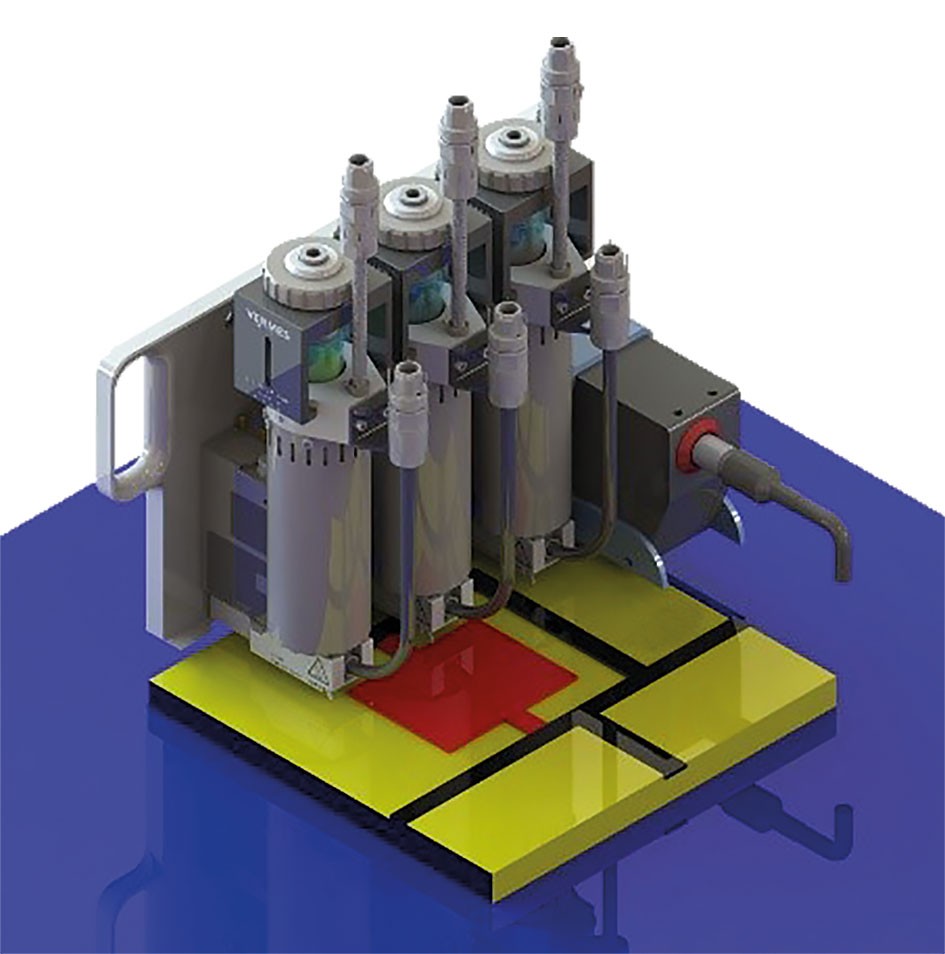

点火系统将单个区域内的导电区域和绝缘区域结合在一起,并需要三个计量系统:一个用于在炉内热处理过程中分解的支撑材料,另一个用于导电组件,第三个用于电绝缘组件。据研究人员称,MMJ在消费产品市场上也可能有多种应用,并且由于其高精度和灵活性,它不仅适用于制造多功能组件,还适用于更多领域。Scheithauer说:“例如,我们也可以用它来制造硬质合金零件的毛坯。由于配料系统具有极高的精度,因此毛坯的轮廓已经非常接近最终产品的轮廓。因此,与常规方法相比,它们将需要很少的后续研磨。当您使用硬质合金时,这是一个很大的优势。”

Fraunhofer IKTS的研究员Uwe Scheithauer说:“目前,我们一次可以处理多达四种不同的材料。”该技术可以使公司生产具有个性化特性的高度集成的多功能组件。

增材制造陶瓷

增材制造的早期阶段以聚合物为主导,但是此后扩展到包括金属和陶瓷基材料。一家领先的公司是粘合剂喷射3D打印机制造商ExOne,该公司的3D打印机能够打印金属,陶瓷和复合材料,并且新材料不断获得认证。

最近,ExOne在其Iconel 718镍基高温合金中被授予“第三方资格”,该合金通常用于高应力航空,能源和汽车应用中,类似于Fraunhofer研究人员认为其MMJ系统将适合的应用。 Iconel的特点是强度高,硬度高,耐腐蚀和耐化学腐蚀,并具有出色的焊接性能,并且能够承受从零下到700°C的极端温度。

在其他领域,最近3D打印专家Lithoz专有的基于光刻的陶瓷制造(LCM)技术首次用于康宁玻璃陶瓷材料的3D打印,而陶瓷专家3DCERAM-SINTO则改进了其陶瓷3D打印技术,以开发下一个医用X射线成像系统的一代。

3D打印的Inconel 718零件。通过ExOne拍摄。

Fraunhofer IKTS的新系统

弗劳恩霍夫(Fraunhofer)的MMJ系统以连续过程制造零件。制成零件的陶瓷或金属粉末均匀地分布在热塑性粘合剂物质中。然后将由此产生的浆液装入微定量系统(MDS),以开始制造过程。浆料在MDS中在大约100摄氏度的温度下熔化,产生一种可以微小液滴释放的物质。

研究人员开发的相应软件程序可确保液滴的精确定位,这些液滴将通过高精度的计算机控制过程逐一沉积。逐渐地,零件以高达60mm的速度堆积,每秒下降1000次。该系统的液滴尺寸在300至1000μm之间,可形成高度在100至200μm之间的沉积层。当前可以制造的零件的最大尺寸为20×20×18厘米。

Scheithauer解释说:“关键因素是金属或陶瓷浆料的定制加料。正确确定剂量是确保增材制造的最终产品在随后的熔炉烧结过程中具有所需性能和功能的关键,包括强度,导热率和导电率等性能。”

弗劳恩霍夫IKTS 每秒高达1000滴的高精度材料沉积。图片来自Fraunhofer IKTS。

潜在的应用

Fraunhofer研究人员应用IKTS系统的一个例子是制造高度复杂的零件,例如由陶瓷制成的卫星推进发动机的点火系统。陶瓷的耐热能力使其成为达到极高温度的卫星燃烧室的合适材料选择。

点火系统将单个区域内的导电区域和绝缘区域结合在一起,并需要三个计量系统:一个用于在炉内热处理过程中分解的支撑材料,另一个用于导电组件,第三个用于电绝缘组件。据研究人员称,MMJ在消费产品市场上也可能有多种应用,并且由于其高精度和灵活性,它不仅适用于制造多功能组件,还适用于更多领域。Scheithauer说:“例如,我们也可以用它来制造硬质合金零件的毛坯。由于配料系统具有极高的精度,因此毛坯的轮廓已经非常接近最终产品的轮廓。因此,与常规方法相比,它们将需要很少的后续研磨。当您使用硬质合金时,这是一个很大的优势。”

弗劳恩霍夫IKTS MMJ微量计量系统的示意图。图片来自Fraunhofer IKTS。

既然Fraunhofer IKTS的项目已经证明了该技术在实践中是可行的并且具有可扩展性,那么下一步就是验证该技术是否可用于商业用途。 Fraunhofer IKTS表示,除了提供硬件之外,它还可以帮助行业客户开发过程监控和自动化所需的材料和软件,这意味着他们可以从单一来源获得所需的一切。

中国3D打印网原创文章!

(责任编辑:admin)

最新内容

热点内容

速度超过每小时30厘米,Te

速度超过每小时30厘米,Te Roland推出两款新型陶瓷3D

Roland推出两款新型陶瓷3D 黑格Reflex RS发布,或将

黑格Reflex RS发布,或将 精度提升、效率提高,3D S

精度提升、效率提高,3D S 光固化陶瓷3D打印机,快速

光固化陶瓷3D打印机,快速 汇总:市场上的12种顶级陶

汇总:市场上的12种顶级陶 3DCeram推出专为

3DCeram推出专为 盘点来自世界各地

盘点来自世界各地 XJET 推出用于陶

XJET 推出用于陶 AIM3D 的颗粒挤出

AIM3D 的颗粒挤出 Lithoz推出入门级

Lithoz推出入门级