技术飞跃,构建速度高达 500 cm³/h!德国库尔特埃莎推出超大型、可模块化扩展的Flying Ra

根据亚琛Fraunhofer ILT弗劳恩霍夫激光研究所领导的futureAM面向未来的下一代增材制造项目,当前的增材制造技术已经走过了4个阶段:包括从公众还不清楚3D打印技术能带来什么的第一阶段,到3D打印技术被应用于工业制造的第二阶段,再到3D打印在某些应用领域发挥越来越重要作用的第三阶段,以及到了第四阶段3D打印技术在某些应用层面上因技术本身的发展潜力出现天花板,难以在目前的技术基础上再深度探索新的市场潜力的状态。

一方面是市场上呼唤更快、更精确、更经济、质量更稳定的3D打印技术,一方面是积累的科研成果在不断的实现迭代突破自身限制。市场上呼唤下一代面向未来的3D打印技术,更好的满足3D打印两方面的价值创造能力。一是从订单到产品制造的全流程角度全面考虑3D打印在数字和物理方面创造的附加值;二是飞跃性质的技术推动3D打印进入到新一代增材制造领域。

技术飞跃

针对下一代技术飞跃,德国隐形冠军库尔特埃莎-Kurtz Ersa 推出超大型、可模块化扩展的Flying Ray多激光多轴3D打印设备。构建速度高达 500 cm³/h!

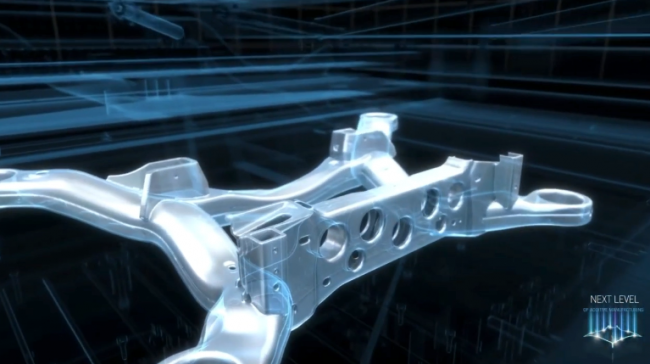

库尔特埃莎-Kurtz Ersa的“飞行射线”-Flying Ray 超大型3D打印设备激发技术升级灵感!具有高度的创新性,适用于机械制造、工具和模具制造、批量生产、研究和教育、航空航天、医疗、汽车等领域的加工需求。

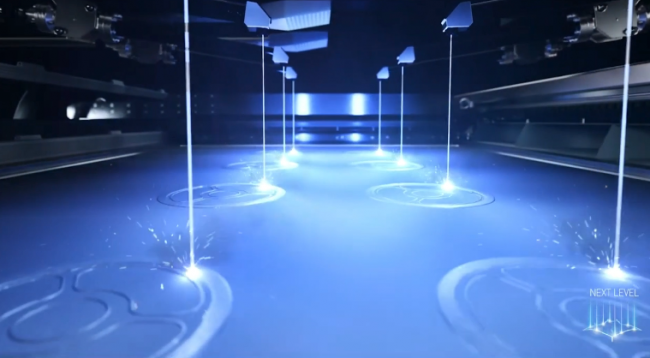

库尔特埃莎-Kurtz Ersa的“飞行射线”-Flying Ray 展示了一个用于多激光的多轴系统。由于其垂直撞击的激光束,具有高度的创新性。在基本配置含八个激光在八个旋转臂上同时使用,具有 45° 的旋转范围。这些激光在重叠的工作区域中并行工作。激光功率是自适应的,范围从 50 到 400 W。

这台设备的第二大亮点是,轴和激光器可模块化扩展。顾名思义,库尔特埃莎-Kurtz Ersa可根据具体的加工需求,改变设备的配置,包括改变激光器数量、轴数和长度、轴间距离、旋转臂的重叠区域等。

借助 Kurtz Ersa 专门开发的软件,数据准备变得轻而易举,通过直观的人机界面确保轻松操作。

几十年来,Kurtz Ersa 一直是交钥匙工程的总承包商。库尔特埃莎集团旗下的Kurtz Automotive 和 Kurtz Protective Solutions 提供了 50 多个成功完成并在全球部署的交钥匙解决方案。

库尔特埃莎集团还提供为增材制造领域创建完整的工厂概念,自动化3D打印工厂为制造业生产提供灵活性,包括从设计到组件被打印的流程化、自动移除并通过自动导引车 (AGV) 运输到相邻的车间进行后处理 – 完全独立于3D打印过程。然后,AGV 将组件放置在检测区域。最后将组件运送到实际的后处理单元。单元中的工位包括:除粉、应力消除、机械后处理、锯切 – 从构建平台分离等等。

库尔特埃莎(Kurtz Ersa )集团拥有精湛的制造技术,此前,Fraunhofer ILT弗劳恩霍夫激光研究所与亚琛工业大学DAP数字增材制造学院孵化企业LMI的Alpha 140 金属3D打印机通过库尔特埃莎进行组装制造,并提供全球化的销售与售后服务。

Alpha 140设备是一台入门级的小设备,在入门级型号中,最大加工200 毫米高、最大直径为 140 毫米的零部件。这台设备没有使用昂贵的光纤激光器,而是使用二极管激光器,在LMI的紧凑型Alpha 140 金属3D打印机中,昂贵的扫描仪系统已被笛卡尔激光移动系统所取代。Alpha 140 金属3D打印机不仅工艺可靠且适用于工业,而且比原型机的生产效率和功能明显更高。用户不仅获得了机器,还获得了启动所需的一切。这包括必要的和专门开发的数据准备软件和该过程的外围设备。并且,库尔特埃莎集团还为业界提供定制化选项,譬如增加感应器等其他选择。

Alpha 140的设计概念与通常难以访问的其他金属3D打印系统有很大不同。目前更具市场的反馈,不仅是教育界以及科研界,工业用户也欣赏这种灵活性,因为工艺参数可以自由地适应每个组件——例如测试新材料。此外,由于采用笛卡尔系统,机器具有宽敞的内部空间,这让用户有机会使用传感器或摄像头。

作为一家拥有超过 240 年经验的家族式机械工程和技术集团,库尔特埃莎集团专注于打造自身的隐形冠军技术,努力在各个市场中占据全球市场领先地位。库尔特埃莎集团 “传统源于多元化”的座右铭是其不断保持创新的核心理念。

不仅仅通过Alpha 140锤炼基于笛卡尔系统的控制技术,库尔特埃莎在焊接领域具全球影响力,库尔特埃莎集团旗下的埃莎在电子装配焊接领域是全球领导者,部分产品的市场占有率超过50%,尤其以选择性波峰焊和回流焊设备为代表,已占据了行业内相当领先的市场份额,是名副其实的行业“隐形冠军”。

见证基础研究改变世界,就在2021年,弗劳恩霍夫激光技术研究所庆祝其推出的L-PBF金属3D打印技术专利25周年。25年来这项基础专利从诞生到商业化进程中体现出一项基础研究技术将如何极大程度上改变世界的神奇力量!

futureAM面向未来的增材制造技术

futureAM面向未来的增材制造技术

© 3D科学谷白皮书

面向下一代增材制造技术,Fraunhofer还发起了未来增材制造futureAM项目,这其中整合了Fraunhofer旗下六个研究所的共同努力,futureAM项目中除了所有的研究机构都以自己的研发能力进行项目参与外,还建立了“虚拟实验室”。

该实验室旨在以封闭且数字化的方式绘制所涉及机构的能力。每个实体(机器或产品)都被描述并分配了一个“数字孪生”,这是网络物理机器或更大的网络物理系统的虚拟部分。基于这些数字孪生,可以通过建模和仿真来优化实际系统。这将增强例如错误诊断、预测分析、产品和过程优化以实现长期质量保证。

将来,该系统还将提供用于计划新产品的数据,这将大大减少认证时间。它将能够越来越多地自动将产品分配给机器,在生产过程中适应相关的工艺参数,并自动考虑产品目标(例如质量)和生产目标(例如交货时间)。

因此,人类的角色将发生变化-从今天的中央计划转向决策和监控。虚拟实验室中的自治系统将使用适当的评估和监视工具来支持现场人员。因此,“虚拟实验室”提供了完整的数字透明度。

面向未来的增材制造,德国在推动技术不断突破发展限制!而这一切将创造更高效、更美好、更可持续发展的未来,使全人类受益。

(责任编辑:admin)

通过激光粉末床熔合技术实

通过激光粉末床熔合技术实 出货超过5000台激光器,宝

出货超过5000台激光器,宝 BigRep推出新型高性能大幅

BigRep推出新型高性能大幅 Nano Dimension推出微型数

Nano Dimension推出微型数 Meltio在Formnext 2024展

Meltio在Formnext 2024展 混合光合成技术(HPS)引

混合光合成技术(HPS)引 配备4个1kW激光器

配备4个1kW激光器 大尺寸、批量制造

大尺寸、批量制造 In-Vision推出新

In-Vision推出新 激光大战:Additi

激光大战:Additi 更高性价比,盈普

更高性价比,盈普 NANOSCRIBE推出种

NANOSCRIBE推出种