华科大学增材顶刊《AM》:抗拉强度1388MPa!开发从挤出打印到后加工的低成本H13钢(2)

时间:2023-02-07 10:00 来源:材料学网 作者:admin 阅读:次

图 9.溶剂脱脂前后原料的TG-FTIR频谱图:(a)原始原料;(b)完全溶剂脱脂的原料;(c)不同温度下的二维红外光谱;(d) 2357厘米的发展−1光谱(一氧化碳2)与差分热重(DTG)曲线。

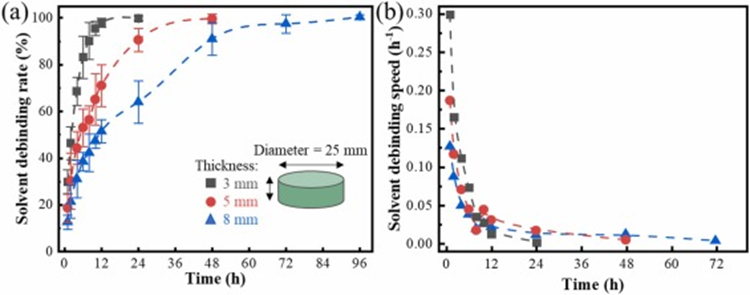

图 10.致密部件的溶剂脱脂随时间发展而发生的行为:(a)脱脂速率;(b)排胶速度。

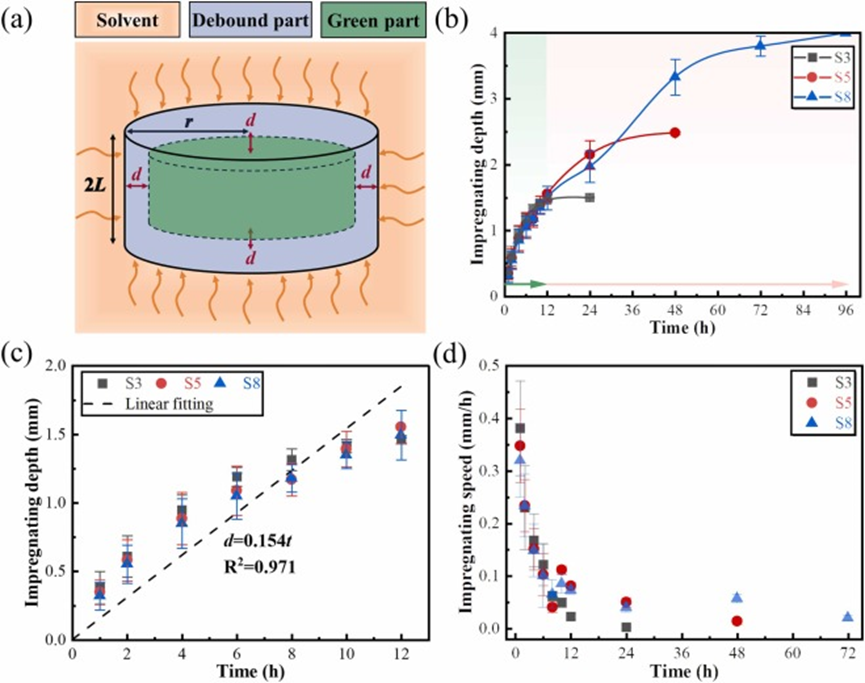

图 11.(a)

假设溶剂浸渍深度均匀的部分溶剂脱脂样品的示意图,(b)溶剂浸渍深度的计算结果,(c)基于初始 12

小时脱脂行为的线性拟合,以及(d)溶剂浸渍速度的计算结果。请注意,S3、S5 和 S8 表示厚度分别为 3、5 和 8 mm 的零件(半径为

12.5 mm)。

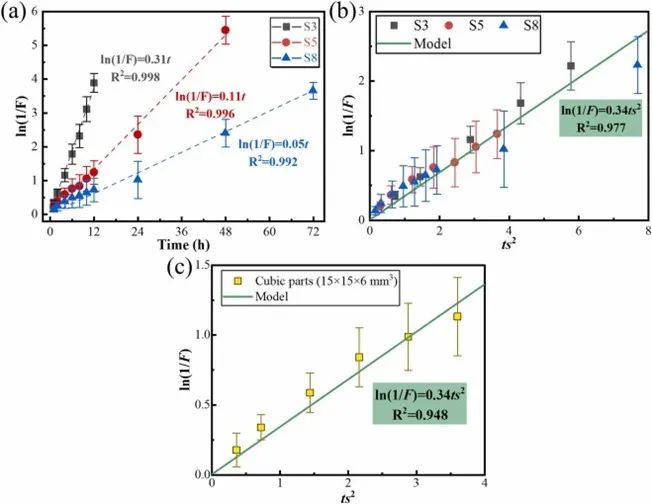

图 12.(a) ln(1/F)与排脂时间的关系,(b)适合经典模型的不同厚度的圆柱体样品的实验排胶结果,(c)符合经典模型的立方体样品的实验排胶结果。

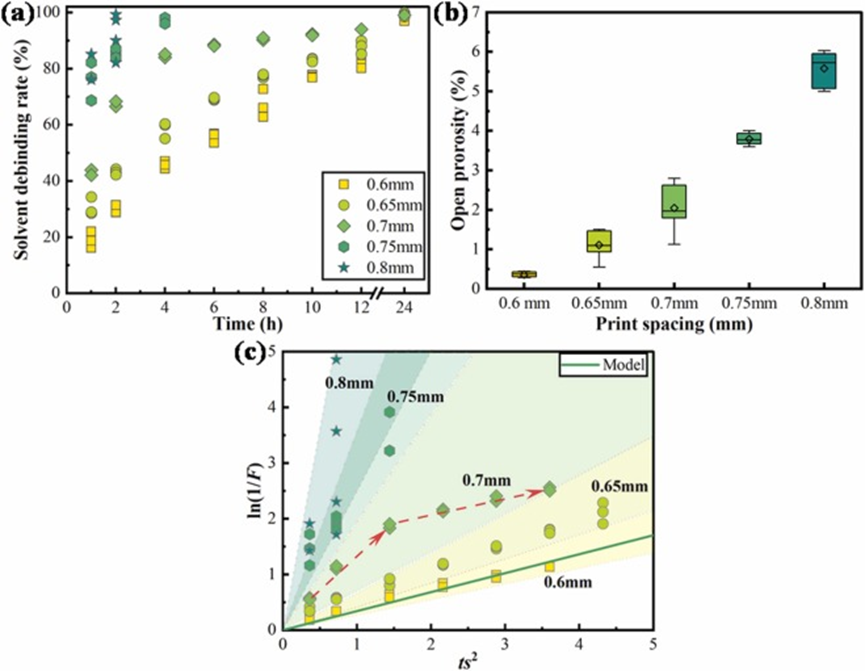

图 13.(a) 溶剂脱脂行为,(b)开放孔隙率,以及(c) ln(1/F)与 ts

的关系图2具有相同形状(15 × 15 × 6 mm 的生坯部件3)但打印间距不同。请注意,在图 b

中,框的误差线表示数据的最大值和最小值。框的上边缘和下边缘是数据的第 75 个和第 25 个百分位数。

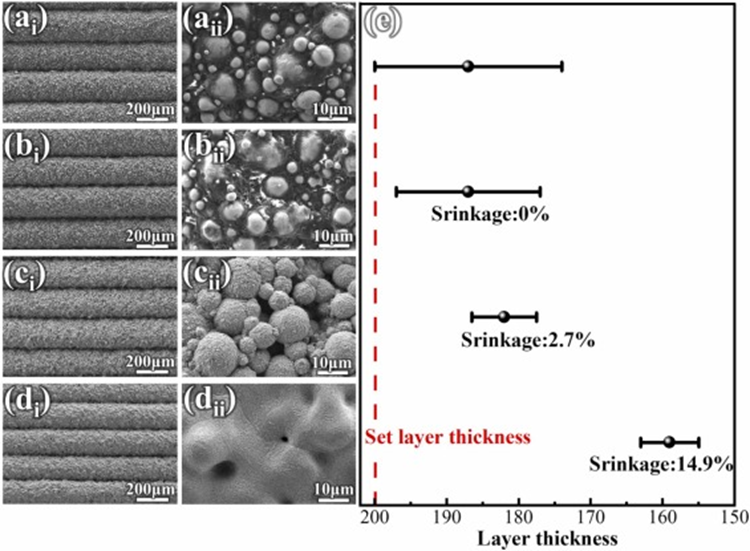

图 14.二次电子图像(ai, aii)生坯部分;(bi, bii)溶剂脱脂部分;(ci,

cii)部分在1350°C下烧结,无需保持时间;(di, dii)部分在1350°C下烧结5小时;(e)

A和D之间的层厚比较。请注意,竣工零件的实际层厚度用作计算收缩率的基准。对于每种条件,使用100×的三个SEM图像进行收缩测量。

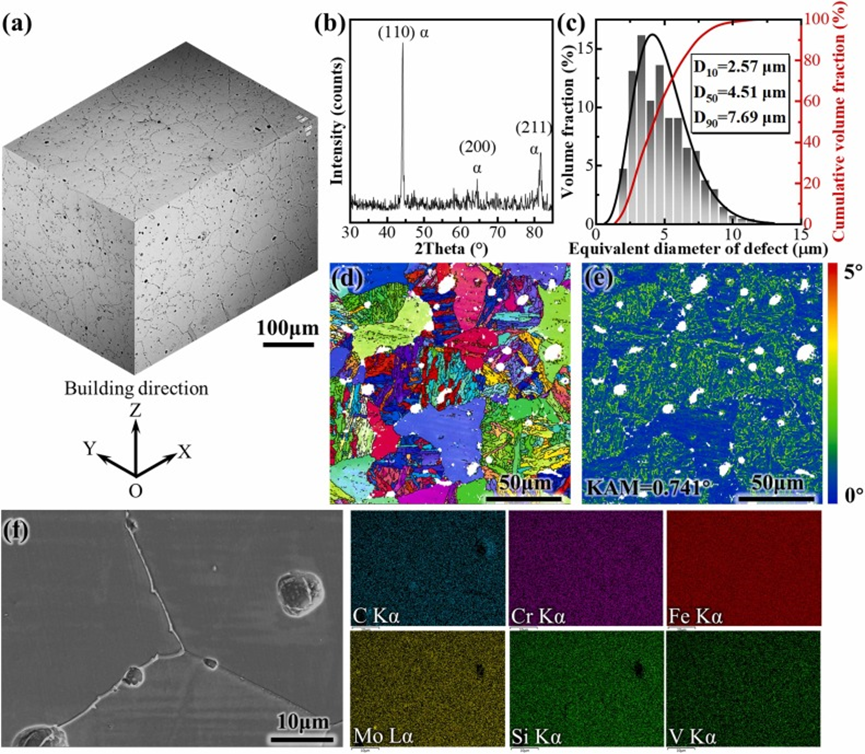

图 15.在1350°C-5

h下烧结的H13部件的微观结构特征:(a)3D光学微观结构,(b)XRD图谱,(c)缺陷尺寸的量化,(d)反极图(IPF),(e)核平均取向误差(KAM),(f)铁氧体晶界三结的元素分布图。请注意,XRD,EBSD和EDS映射是在XOZ部分执行的。对XOZ和XOY切片均进行了缺陷尺寸的量化。

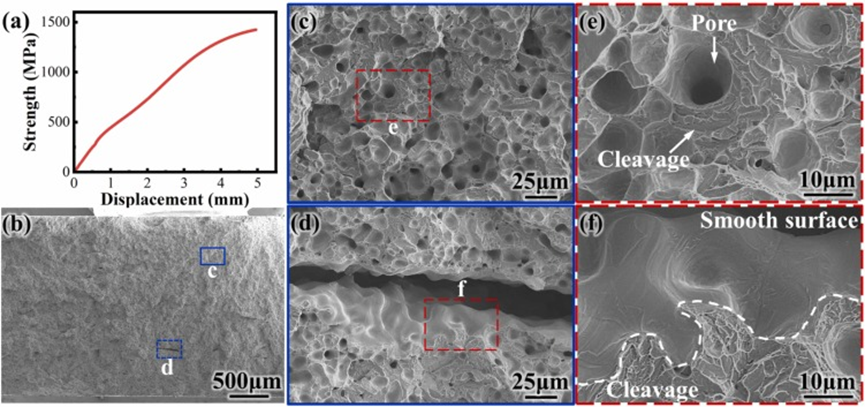

图 16.(a)烧结H13零件的拉伸曲线,(b)断裂概述显示平面形貌,没有明显缺陷,(c)中c区的放大视图(b)显示烧结引入的代表性微孔特征,(d)中d区的放大视图(b)显示印刷引入的裂纹,(e)(c)中e区的放大视图,(f)(d) F区的放大视图。

在本工作中,H13钢部件是使用高填充原料通过材料挤出增材制造制造的。研究了印刷、溶剂脱脂、热排脂和烧结等多步骤工艺。特别注意不同样品的溶剂脱脂行为。以下是主要结论:

打印间距和喷嘴直径的匹配决定了样品的表面外观。更改栅格角度有助于调整隧道缺陷的分布。根据本文给出的一系列参数,0.6 mm的打印间距和45°/135°的交替光栅角是最佳的工艺参数。经过优化的脱脂和烧结工艺后,样品中仍有少量的夹层弱键合。

溶剂脱脂是一个关键过程,可溶解可溶性粘合剂并为竣工生坯部件创建通道间。PW和LDPE的热脱脂是一个逐渐产生CO的过程2和中文4通过溶剂脱脂产生的相互通道。因此,在热脱脂和烧结之前对生坯部件进行完全溶剂排胶有助于制造表面质量好、密度高的样品。

对于半径为12.5 mm、厚度为3、5和8 mm的钢瓶样品,通过最佳参数打印,完整的溶剂脱脂时间从∼24 h到∼96 h不等。对于立方体样品(15 × 15 × 6 mm3)由不同的打印间距(0.6-0.8毫米)构建,完整的溶剂脱脂时间从∼24小时到∼2小时不等。业界常用的假设,即样品表面的浸入深度在所有方向上都是相同的,并且针对不同的形状均匀发展,这与实验不一致。不同形状和低开孔率样品的脱脂行为与Shivashankar和German的动力学模型一致,该模型由比表面积决定。

增加烧结时间可促进样品的致密化。将两步剥离的H13部分在1350°C下烧结5小时,相对密度为96.8±0.5%(阿基米德法)。它在孔隙分布和微观结构方面似乎是各向同性的。孔主要是微尺度的,等效直径范围为∼ 2至10 μm。显微组织由铁素体和残余马氏体组成。晶界接缝周围未发现元素偏析,表明固态烧结过程中未发生液化。

烧结后的H13部件具有1388 ± 27 MPa的极限抗拉强度和1.94 ± 0.05 %的断裂伸长率。脆性断裂的特征是凹陷状微孔,周围环绕着烧结过程中的解理。除此之外,还有长达数百微米的裂纹,这是由于印刷过程中夹层的弱粘合引起的。

(责任编辑:admin)

最新内容

热点内容

发布高导热铝合金球形粉末

发布高导热铝合金球形粉末 EOS 推出两种新型金属材料

EOS 推出两种新型金属材料 EOS推出100%再生铝AlSi10M

EOS推出100%再生铝AlSi10M Metalysis将新型金属合金

Metalysis将新型金属合金 抗拉强度1265MPa,1,700

抗拉强度1265MPa,1,700  Protolabs重组期间关闭德

Protolabs重组期间关闭德 3D Systems 推出

3D Systems 推出 新加坡制造技术研

新加坡制造技术研 福特汽车和ExOne

福特汽车和ExOne APWORKS合金金属3

APWORKS合金金属3 澳州皇家墨尔本理

澳州皇家墨尔本理 美国空军理工学院

美国空军理工学院