高强高韧3D打印铝合金Al250C的性能及应用前景

目前如何通过基于粉末床工艺的选区激光熔化3D打印来加工铝合金材料,仍存在着商业与技术逻辑上的瓶颈。在商业方面, 铝合金的价格相对于高温合金来说是便宜的,就目前3D打印所成就的高附加零件来说,材料所占的成本比重并不明显,那么铝合金的价格优势就难以显现出来。在技术逻辑上,由于传统铝合金的成形特点,大部分牌号不适用于3D打印,仅有几种铸铝牌号合金适用于3D打印技术,并且由于其自身材料性能的限制,难以满足高强、高温应用要求。针对目前存在的瓶颈,旨在满足高附加值应用的新牌号铝合金3D打印材料正呈现上升趋势。将分享倍丰科技创始人、澳大利亚工程院吴鑫华院士领导的莫纳什大学研究团队,在铝合金3D打印材料领域的科研成果。该成果是一种牌号为Al250C的高强高韧3D打印专用铝合金材料。

以技术发展弥补商业空白

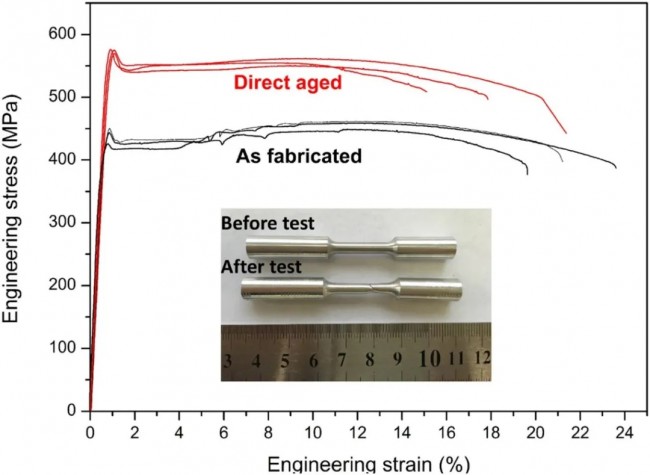

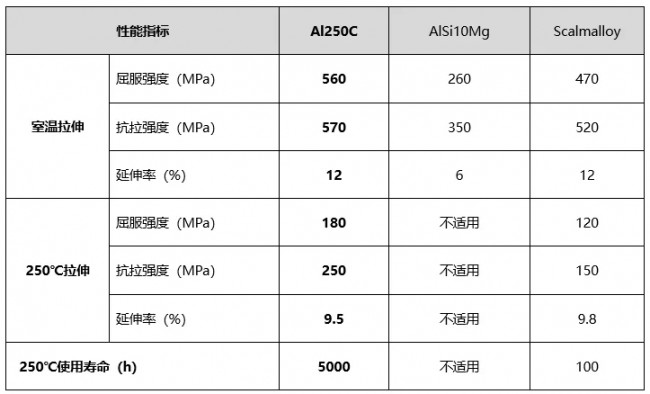

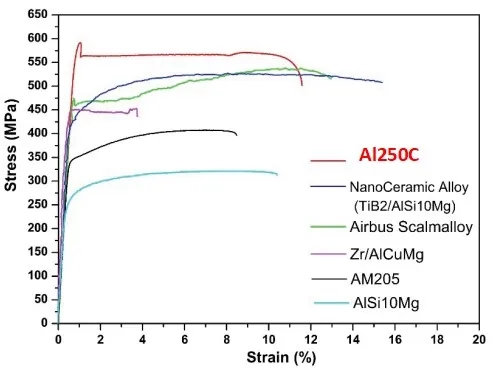

Al250C 材料强度达到目前可用于3D打印的铝合金材料中最高水平,抗拉强度稳定达到570MPa以上,延伸率稳定达到12%以上,制备的航空零部件通过了250℃高温下持续5000小时的稳定试验,相当于发动机常规服役25年的要求。

© 吴鑫华院士团队

3D打印常用铝合金AlSi10Mg的屈服强度为260MPa,打印后的延伸率为4-6%,最高使用温度小于100℃,无论从性能上还是使用温度上,都无法满足航空航天铝合金产品的苛刻要求。

Al250C的强度接近常用AlSi10Mg系铝合金材料强度的2倍。特别指出的是,Al250C表现出了优异的高温使用寿命,对比目前适用于金属3D打印的Scalmalloy 铝合金,其在250℃时的使用寿命仅为100小时,而Al250C在同样温度下的使用寿命超过5000小时,极大提高了使用寿命。

© 吴鑫华院士团队

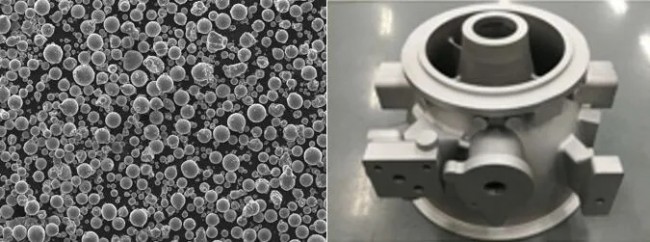

倍丰科技创始人、澳大利亚工程院吴鑫华院士表示:高强度3D打印铝合金在航天制造领域的应用尤为重要,主要目标是实现航天器减重以及缩短交付周期,从而降低综合生产成本、提升综合效益。高强度3D打印铝合金可使航天器零件减重20-90%不等,加工周期缩短3-12个月不等。典型应用包括:卫星射频阵列天线支架,耦合震动阻尼器,空间站中多种支架构件如:导轨支架、测控天线支架。

同样的优势也将为新能源汽车制造带来应用价值。例如通过高强度3D打印铝合金制造新能源汽车型材与铸件之间等的链接件,减少这些产品之间的焊缝,提高汽车的安全性同时降低汽车的重量。3D打印应用还将减少传统铸件前期生产的模具用量,降低新型车研发周期与成本。

Al250C材料弥补了传统6系铝合金材料不能完全适用3D打印工艺的缺点,同时解决了传统铝合金强度低、使用温度低等问题,是一种新型高强度铝合金材料,具有着广泛的应用前景。

除了在实现轻量化、提高综合效益等方面的优势,Al250C材料还因其耐高温、高强度特点,适合开发热管理部件,如航空高效热交换器(见文首图片)。一方面在相同的耐压条件下,可实现与常规AlSi10Mg铝合金相比更薄的壁厚,更轻的重量,并实现更好的换热效果;另一方面可取代原中温环境下使用的低传热系数材料钛合金和不锈钢,实现减重、高效传热双重提升。

© 吴鑫华院士团队

目前,吴鑫华院士团队研发的Al250C 3D打印铝合金材料已连续用于增材制造多种产品两年多,获得了来自国内外航空航天和科研等领域用户的市场应用反馈。用该材料制作的铝合金3D打印结构件,更有希望替代目前航空航天上的部分钛合金构件,达到航天航空领域降低重量与节约成本的目的。

(责任编辑:admin)

EOS推出100%再生铝AlSi10M

EOS推出100%再生铝AlSi10M Metalysis将新型金属合金

Metalysis将新型金属合金 抗拉强度1265MPa,1,700

抗拉强度1265MPa,1,700  Protolabs重组期间关闭德

Protolabs重组期间关闭德 雷尼绍推出五种新型金属增

雷尼绍推出五种新型金属增 山特维克推出新型Osprey H

山特维克推出新型Osprey H 3D Systems 推出

3D Systems 推出 新加坡制造技术研

新加坡制造技术研 福特汽车和ExOne

福特汽车和ExOne APWORKS合金金属3

APWORKS合金金属3 澳州皇家墨尔本理

澳州皇家墨尔本理 美国空军理工学院

美国空军理工学院