基于传感器增材制造的新型航空零件启发式模具概念

时间:2024-08-21 09:16 来源:长三角G60激光联盟 作者:admin 阅读:次

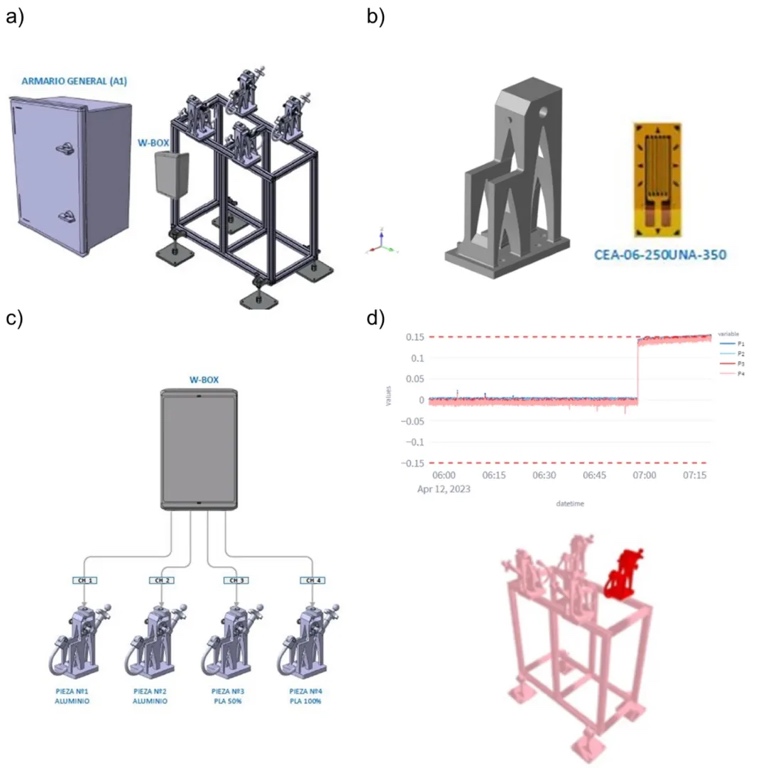

除传感器集成外,还选择了定向能电弧熔丝沉积(DED-arc)增材制造技术进行部件制造。研究内容包括材料的机械特性以及通过定向能电弧制造后材料的显微组织。“为增材制造而设计”的原则指导设计过程,以有效地利用DED-arc的能力。这些装有传感器的炮塔可以在变形和制造航空零件的过程中对炮塔变形进行实时监测和控制。第一步,在规定的±0.15公差范围内进行变形监测,从而在炮塔中建立控制点。未来对传感器数据的分析将有助于建立与工艺质量变量的相关性。值得注意的是,应用DED技术后的优化版炮塔仅重2.2千克,比原来的6千克版本轻很多。增材制造和使用轻质结构制造夹具,再加上传感器,可提供有效的信息和控制,提高工艺效率和零件质量。这项研究有助于为航空应用开发智能高效的工具系统。

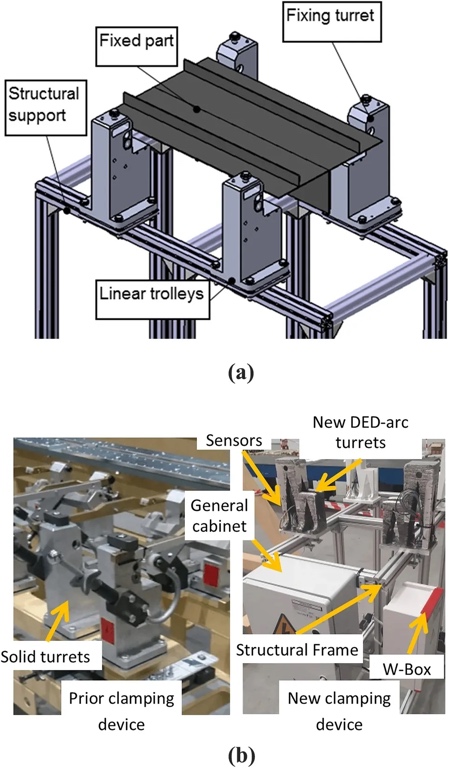

图 1用于固定航空部件的夹具炮塔位置 (a) CAD 示例,(b) 以前的夹具解决方案和新的拟议解决方案。

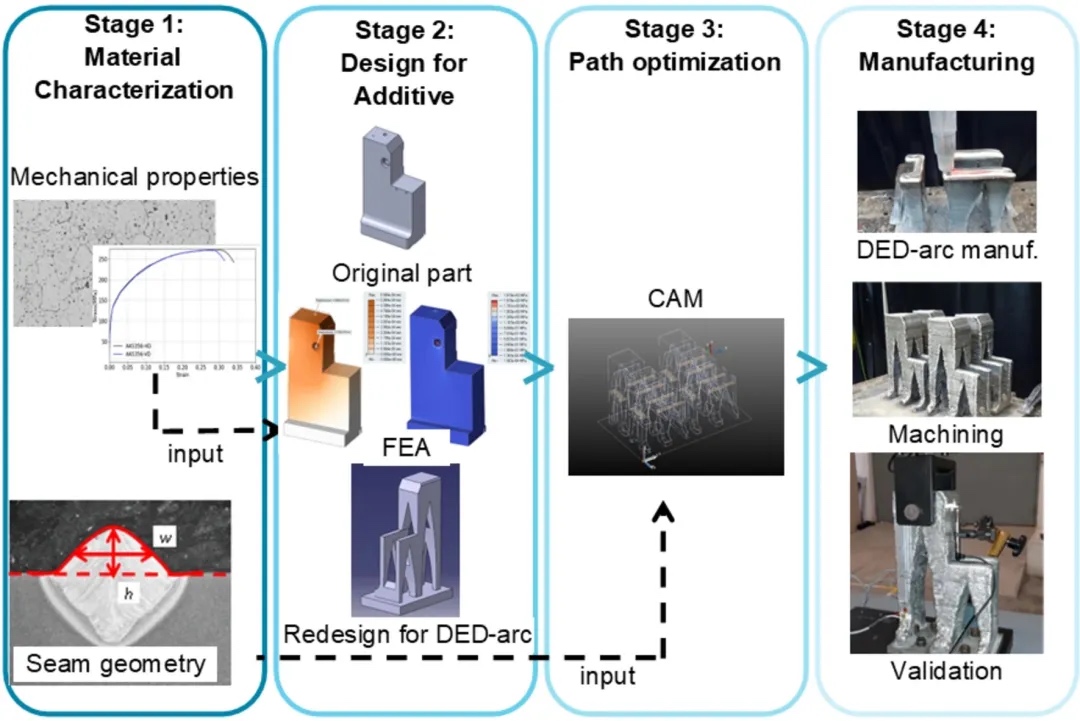

图 2优化固定炮塔的流程设计。

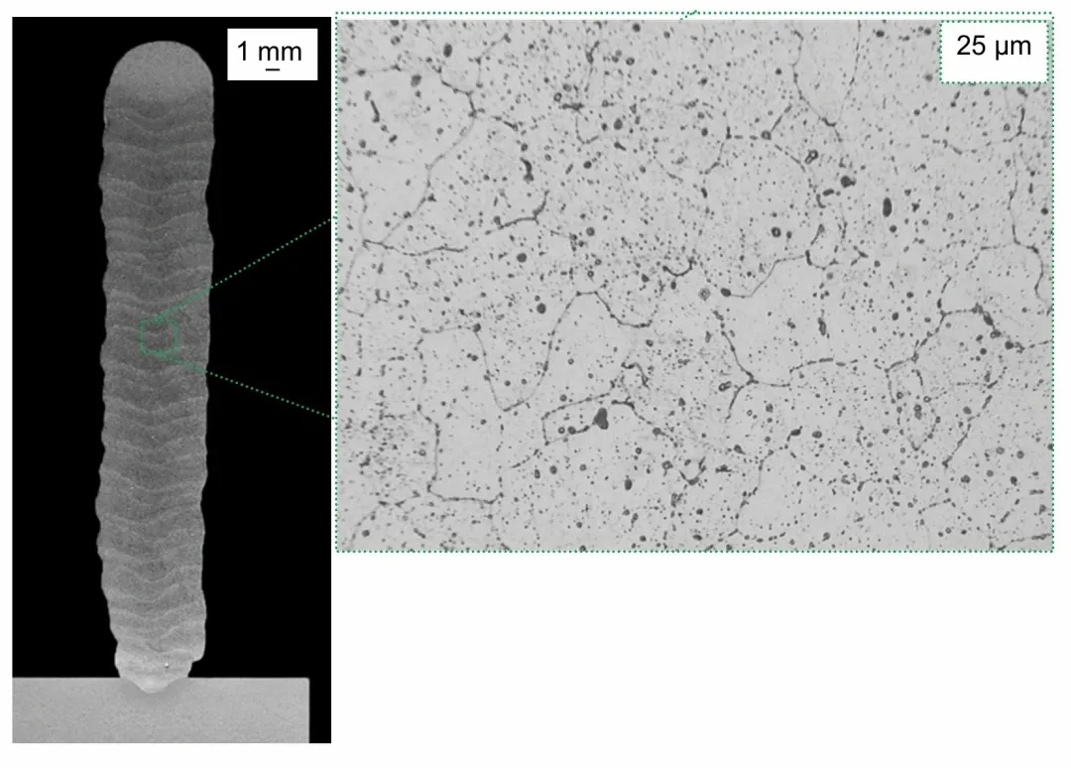

图 3采用 DED 技术制造的铝合金单壁宏观结构。

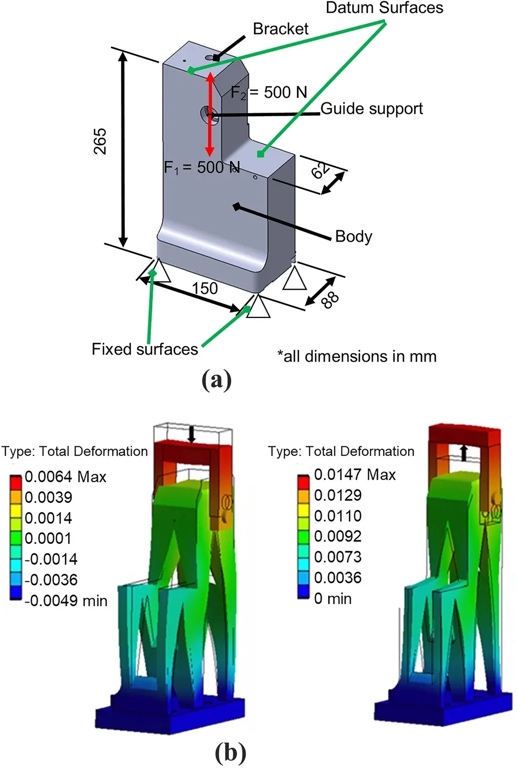

图 4尺寸和限制:(a)炮塔的基本尺寸、轴向力、锚固限制和有限元分析的基准面(b)炮塔在拉伸和压缩验证试验中的情况。

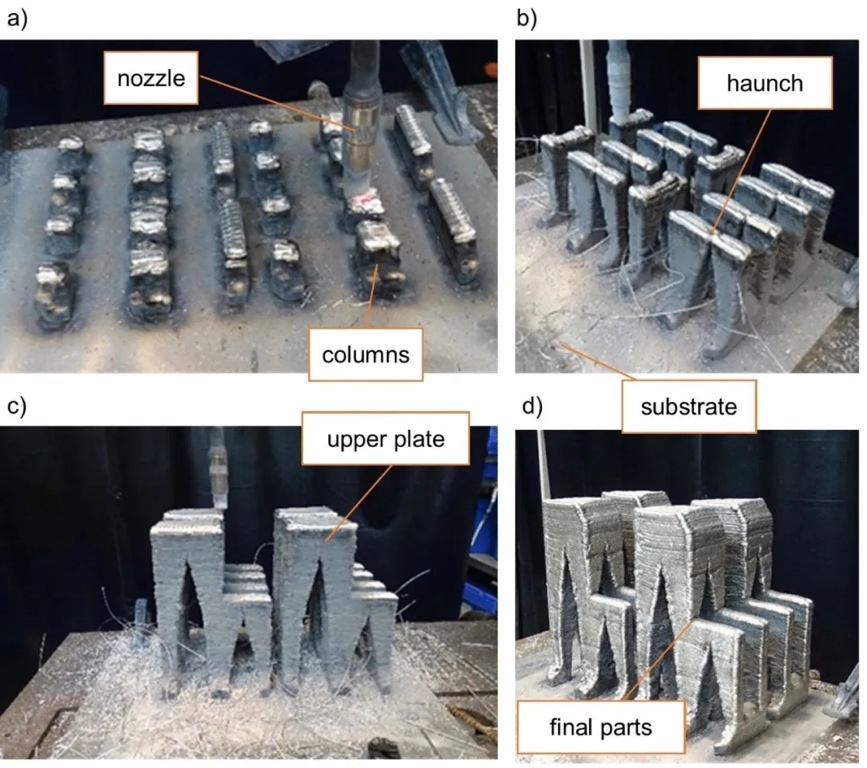

图 5炮塔的增材制造:(a) 开始制造立柱,(b) 开始制造炮尾,(c) 制造顶板的最后一步,(d) 通过DED 并行制造的坯件。

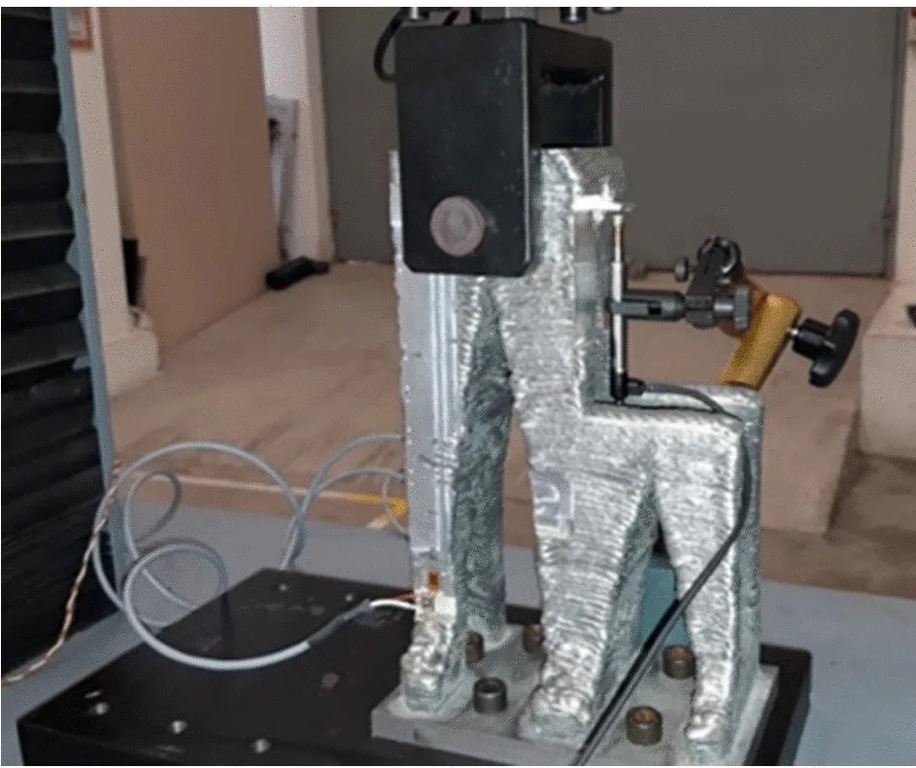

图 6安装在测试台上的部件,用于0°方向的测试。

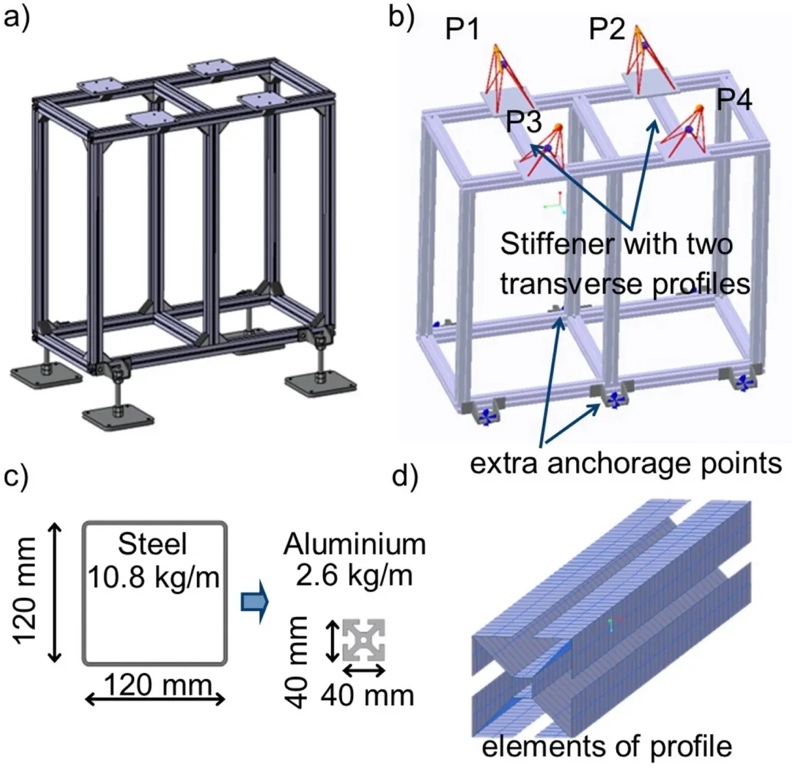

图 7有关框架设计和建模的信息:(a) 铝型材框架的初步方案,(b) 添加加固件和锚点的简化模型,(c) 框架所用型材的比较,(d) 铝型材的有限元模型。

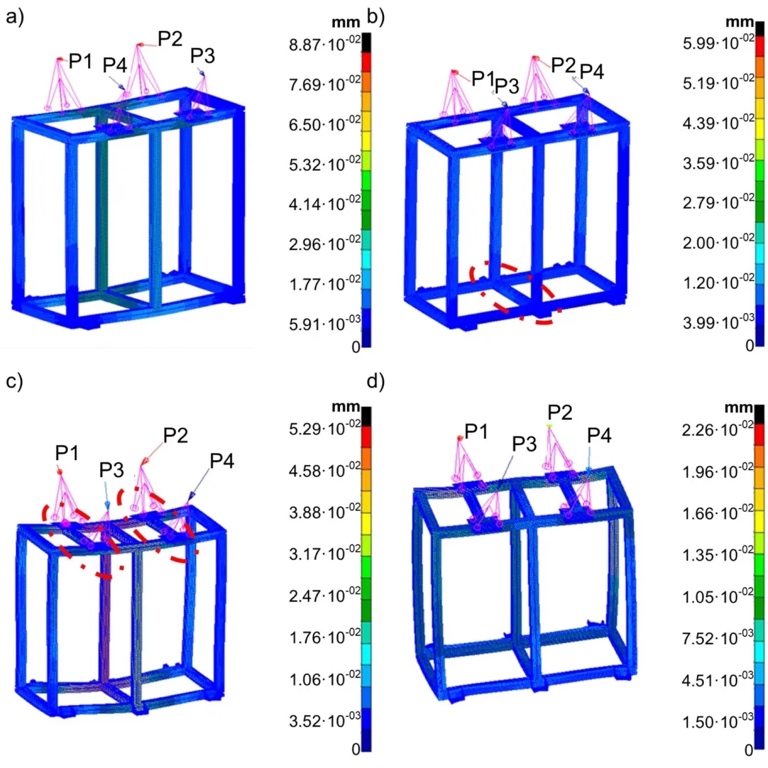

图 8控制点在重力和荷载作用下的位移:(a) 初始模型,(b) 模型b底部的两个支撑,(c) 模型c顶部的加劲杆,(d) 模型d中b和c解决方案的组合。

图 9控制点在重力和荷载作用下的位移:(a) 初始模型,(b) 模型b底部的两个支撑,(c) 模型c顶部的加劲杆,(d) 模型d中b和c的组合方案。

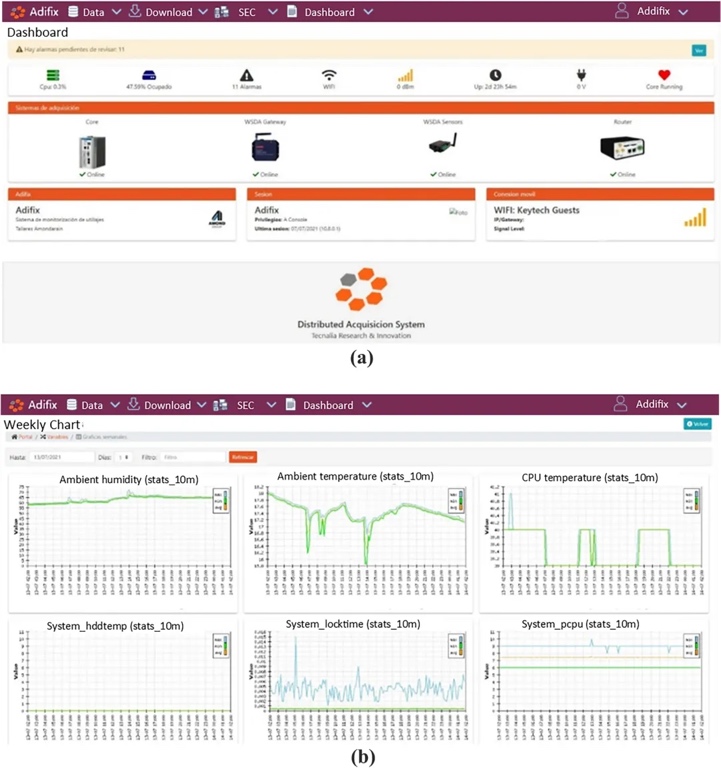

图 10基于云的软件应用程序截图。(a) 控制面板屏幕和(b)数据屏幕。

DfAM充分利用了增材制造技术的独特功能,使设计人员能够利用其优势来增强设计或减轻重量。通过利用增材制造的固有优势,可以优化设计,这是传统制造途径无法实现的。值得注意的是,DfAM工艺与确保理想零件结构的重要制造测试相吻合。通过对增材制造的深入了解,设计可以选择合适的测试程序和评估基准。这一迭代过程对设计和制造参数进行微调,最终形成高质量的功能部件。

本研究侧重于基于气体金属弧焊(GMAW)的DED电弧技术,以制造炮塔结构,这凸显了其多方面的复杂性。作为材料的铝合金为制造过程提供了支持。安装传感器实时提供数据,以便做出正确决策,这有助于航空领域部件的正确定位。材料表征显示出一致的机械性能,使合金适合其预期应用。

此外,这项研究还扩展到将智能集成到航空部件的夹具中。所提出的方法以轻质铝型材取代传统的刚性框架,并以有限元建模为基础。在夹具中安装传感器可增强监测能力,实现实时数据采集、操作员辅助和历史分析。这项研究成功地展示了传感器网络和基于云的软件如何有助于实时数据收集、参数可视化和系统监控。

最终,这种整体方法不仅推进了DfAM 方法,还展示了增材制造和航空零件制造领域中技术、设计、材料和工艺优化之间错综复杂的相互作用。

论文链接:

Uralde, V., Veiga, F., Suarez, A. et al. Novel sensorized additive manufacturing-based enlighted tooling concepts for aeronautical parts. Sci Rep 14, 17692 (2024). https://doi.org/10.1038/s41598-024-68786-w

(责任编辑:admin)

最新内容

热点内容

649美元!Revopoint全新Me

649美元!Revopoint全新Me 649美元!Revopoint全新Re

649美元!Revopoint全新Re 苏黎世联邦理工学院推出采

苏黎世联邦理工学院推出采 贵州首例!贵州医附院骨科

贵州首例!贵州医附院骨科 浙江省人民医院/浙江大学

浙江省人民医院/浙江大学 ADNOC Gas使用3D打印按需

ADNOC Gas使用3D打印按需 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门 老牌运动品牌Jack

老牌运动品牌Jack