利用PowerScan-Pro光学三维检测解决方案大幅度提升连杆和配套模

客户:国内某连杆企业

任务:每日抽检一定任务量的连杆毛坯件和连杆锻造模具

解决方案:PowerScan-Pro 1.3M工业级光学三维扫描仪

关键词:连杆检测 模具检测 三维扫描 三维检测

1.项目概述

国内某连杆生产企业为了保证产品品质,公司质检部门需对当天生产的连杆毛坯件和配套模具进行抽检。连杆毛坯件的检测项目包含关键部位壁厚、形位公差和错模量等,配套模具检测项目包含模具加工刀具磨损检测、模具抛光打磨余量检测和模具磨损量检测。

在采用惟景三维提供的PowerScan-Pro 1.3M工业级光学三维扫描仪对连杆毛坯件和配套模具进行检测,与采用三坐标、游标卡尺和千分尺等常规检测方式相比,光学三维检测方案实现:

1.检测每件连杆毛坯件仅需10分钟;

2.检测每套配套模具(包含凹凸模)仅需1小时;

3.更全面的数据分析,从多个维度判定连杆和模具质量;

4.定制化检测报告,易于客户查验和档案保存;

2.客户面临问题

1.检测项目多。按照客户要求,应对连杆的关键部位壁厚、形位公差和错模量等三个大项进行,配套模具检测项目包含模具加工刀具磨损检测、模具抛光打磨余量检测和模具磨损量检测。使用三坐标、游标卡尺和千分尺等工具完成上述检测项目需要耗费极高的时间和人力成本。

2.抽检数量大。按照生产要求,需要对一定数量的连杆产品和50%的生产模具进行抽检。使用三坐标、游标卡尺和千分尺等工具进行单件检测耗时较长,无法完成既定数量的检测任务。

3.多种报告格式无法统一。综合使用三坐标、游标卡尺和千分尺等工具测量出的数据需要手工合并报告,效率低且不利于保存查阅。

3.惟景三维解决方案

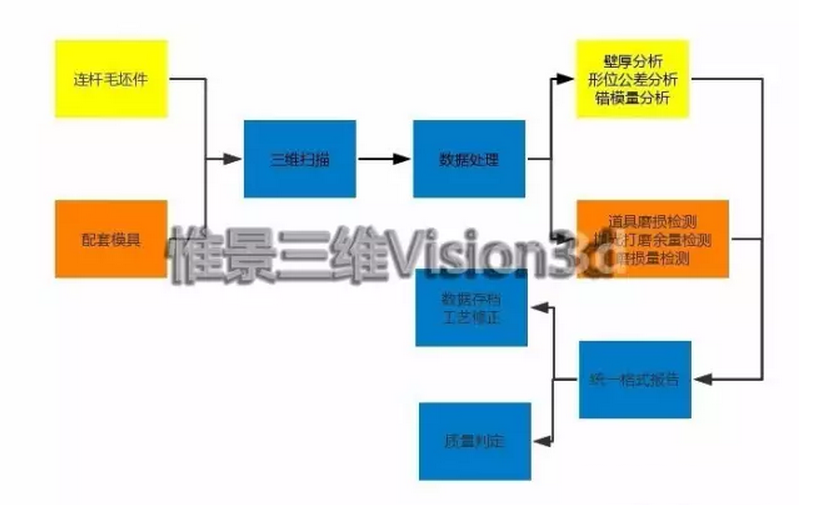

针对该企业在连杆毛坯件和配套模具检测环节所面临的问题,惟景三维提供PowerScan-Pro光学三维检测整体方案,利用光学三维扫描技术获取连杆毛坯件和配套模具高精度三维数据,并利用数据分析软件进行多个项目的分析,输出统一格式检测报告。

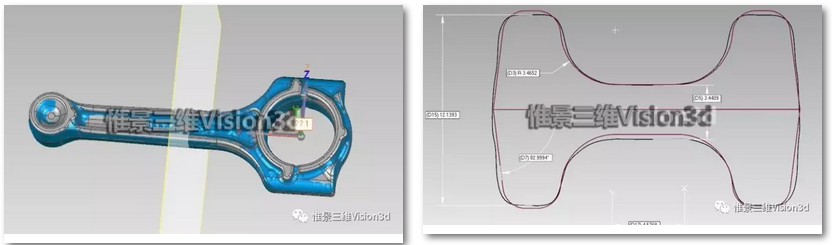

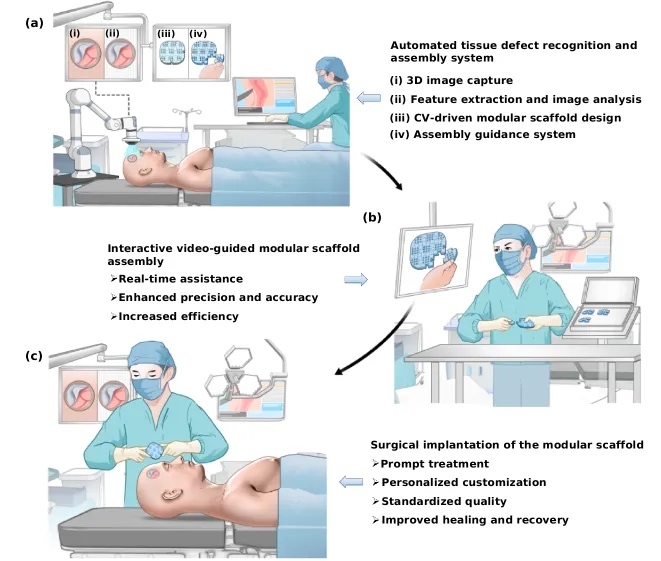

图1.PowerScan光学三维检测方案

4.项目执行过程

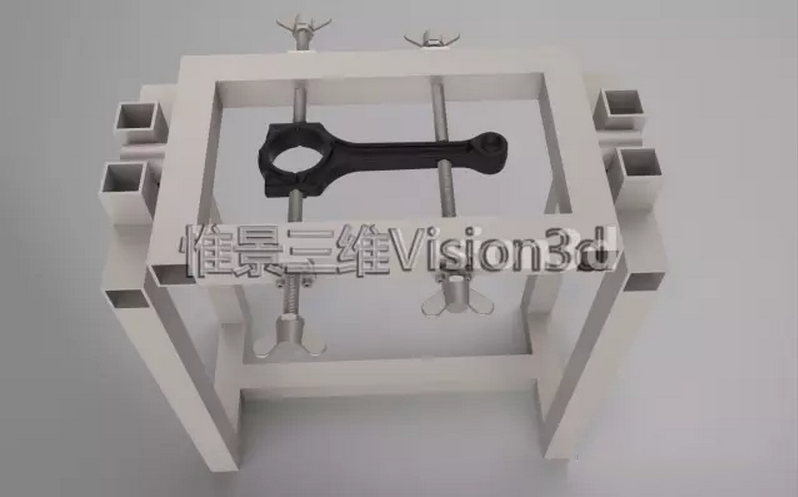

第一步:在惟景三维配备连杆专用夹具表面粘贴标志点;

图3.配备惟景三维专门开发的连杆专用夹具

第二步:利用PowerScan-Pro 1.3M光学三维扫描仪快速(单幅测量时间0.4s)获取连杆毛坯件和配套模具高精度(高达0.02mm)点云数据;

图4.扫描现场

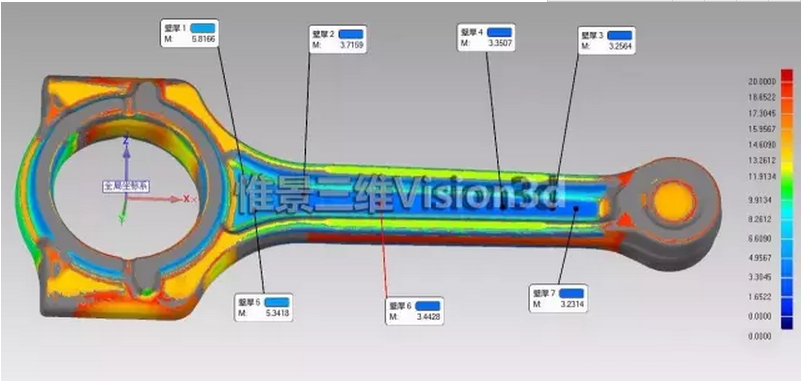

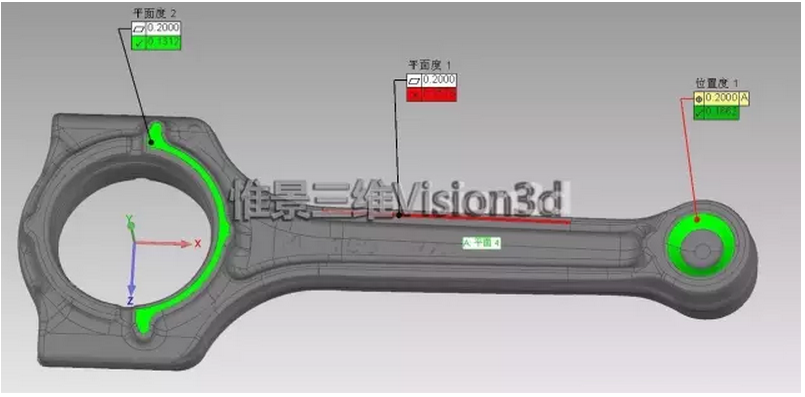

第三步:对点云数据处理封装后,使用3D数据分析软件对采集数据进行分析,包括与CAD数模对比和2D尺寸分析,并出具统一格式检测报告。

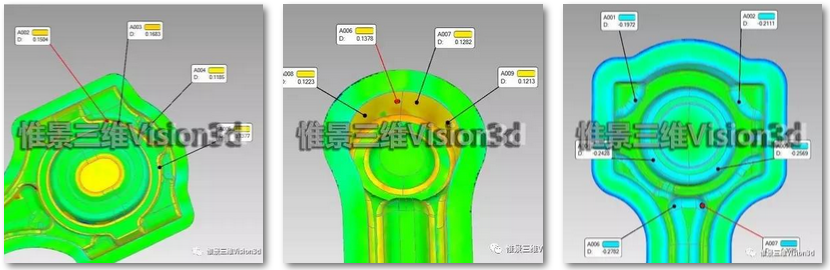

图5.连杆关键部位壁厚分析

图6.连杆关键部位形位公差分析

图7.连杆错模量分析

图8.连杆2D尺寸分析

图9.配套模具分析

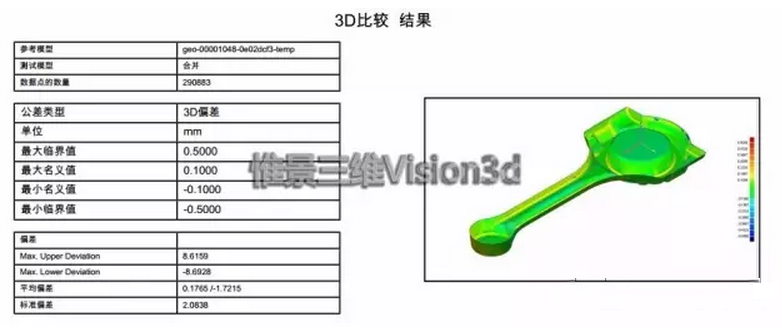

第四步:根据检测报告判定连杆毛坯件和配套模具质量,合格产品和模具拥有相应的检测报告,不合格数据将用于改进生产工艺。

图10:连杆检测报告

图11:配套模具检测报告

第五步:保存扫描和分析数据,建立质量管理档案。

5.客户收益

在采用惟景三维提供的PowerScan-Pro光学三维检测整体解决方案后,该企业获得:

1.显著提升检测效率:单件连杆检测时间由仅需10分钟,单套配套模具检测仅需1小时,显著提升的检测效率大大节约了时间和人力资源成本,提高了质检能力,使得完成既定或超额检测任务成为可能。

2.全面品质分析能力:光学三维检测方式能够为连杆毛坯件和配套模具检测提供强大的分析工具,涵盖3D数模对比和2D尺寸分析,从多个维度考察产品成形尺寸,全面保证产品品质。

3.多用途的统一格式检测报告:统一格式的检测报告不仅能够用于内部质量管理,还可被提交给客户,为企业赢得更多客户信赖。

4.健全的检测体系和领先的检测能力:光学三维检测提供更多的检测手段和分析工具,弥补了传统检测方式存在的诸多不足,因此逐渐成为连杆毛坯件和配套模具检测的主流方法。

惟景三维科技有限公司是一家专业提供三维数字化技术综合解决方案的高科技企业。公司以华中科技大学快速制造中心为技术依托,长期从事三维测量技术的研发、生产、销售和服务。研发团队在国家自然科学基金、国家科技重大专项、国家科技支撑计划、欧盟框架七项目、湖北省重大科技创新计划等多项国家与省部级科研项目的资助下,成功研发了具有自主知识产权的PowerScan®系列三维形貌测量系统和PowerTrack™系列动态物体三维变形和应变测量系统,并已在航空航天、汽车制造、能源电力、文创艺术和教育培训等多个行业得到长期稳定地应用。相关成果获得中国机械工业科学技术一等奖2项、教育部科技进步一等奖1项、日内瓦国际发明展览会金奖2项。

(责任编辑:admin)

Axial3D 与 GE HealthCare

Axial3D 与 GE HealthCare 3D打印鱼肉即将在新加坡及

3D打印鱼肉即将在新加坡及 美女在TikTok上展示自己购

美女在TikTok上展示自己购 Signify通过3D打印技术打

Signify通过3D打印技术打 组织损伤原位定制化修复的

组织损伤原位定制化修复的 3D打印使宜家家具个性化

3D打印使宜家家具个性化 3D打印实现外固定

3D打印实现外固定 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

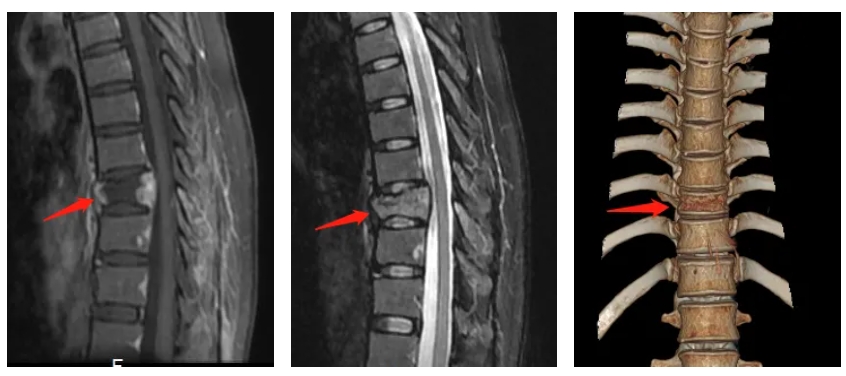

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门