高温钛合金及钛基复合材料增材制造技术研究现状

时间:2023-05-04 14:41 来源:粉末冶金技术 作者:admin 阅读:次

作者:高楚寒1, 2, 吴文恒2, 张亮2

1.上海第二工业大学资源与环境工程学院,

2.上海材料研究所上海3D打印材料工程技术研究中心,

高温钛合金及钛基复合材料因具有比强度高、比刚度高、耐腐蚀、耐高温等优异性能,近几年来受到了广泛的关注。钛基复合材料的力学性能往往与增强相组织有关,增材制造技术的快速凝固可以使颗粒增强钛基复合材料中晶粒细化,力学性能得到提升。本文综述了高温钛合金及钛基复合材料的研究进展,分析了增强相组织对材料力学性能的影响,总结了增材制造技术制备钛基梯度功能材料的应用。通过增材制造技术制备钛基复合材料不仅可以提高复合材料的硬度和强度,还可以提高复合材料的延展性,采用增材制造技术制备高性能钛基复合材料将会成为未来的发展趋势。

研究内容

钛合金及其复合材料是我国航空航天领域结构材料中的关键材料,被称为航空工业的脊柱。高温钛合金是在传统钛合金的基础上针对特定高温环境所开发的钛合金体系,具有比强度高、比刚度高、耐腐蚀、耐高温等优异性能,因此被用作现代航空航天发动机或高温段部件用关键结构材料。高温钛合金可用于工作温度600 ℃以下的航空发动机高压压气机叶片、飞机机身构件及蒙皮等。TiAl合金在耐高温的基础上,具有更优异的抗蠕变和抗氧化特性,适用于先进军用飞机发动机高压压气机及低压涡轮叶片等,是目前替代镍基高温合金的理想材料;Ti‒V‒Cr系阻燃钛合金应用于航空发动机的尾喷管和加力燃烧室,可有效避免航空发动机钛火风险。

随着近几年航空航天领域的高速发展,对结构材料性能、材料轻量化和一体化战略应用的需求不断提高,为了满足相关特定领域的特定技术需求,在高温钛合金不断发展的同时,钛基复合材料(titanium matrix composites,TMCs)也受到了广泛关注。TiB、TiC、B4C、氮化物、SiC、石墨烯、碳纳米管、TiB2、LaB6等多种陶瓷颗粒或稀土间化合物被用于增强钛基体,其中细TiB晶须和超细TiC颗粒因其与钛具有优异的化学相容性而被广泛应用。现阶段,基于粉末冶金法、熔铸法、自蔓延高温合成法等制造技术已经被用于制造颗粒增强钛基复合材料。

增材制造(additive manufacturing,AM)技术凭借着特有的无需开模全数字化、快速凝固速度和近净成形复杂零部件的独特优势,使其在航空航天领域结构件和功能件的示范应用越来越广泛,为金属基复合材料的制备提供一种极具潜力的新方法。本文围绕高温钛合金及增材制造制备钛基复合材料,从微观组织特性、增强相选择、力学性能等方面系统梳理了现阶段国内外高温钛合金及其复合材料研究进展,并对该领域的发展趋势进行了展望,探讨钛基功能梯度材料在航空制造方面的应用。

高温钛合金的发展及其微观组织

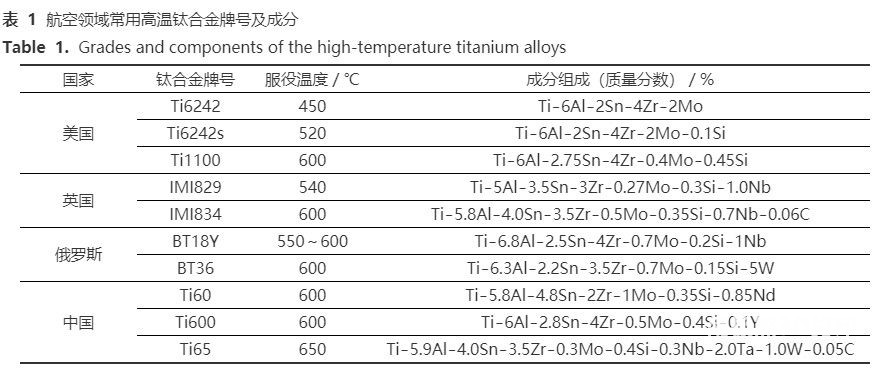

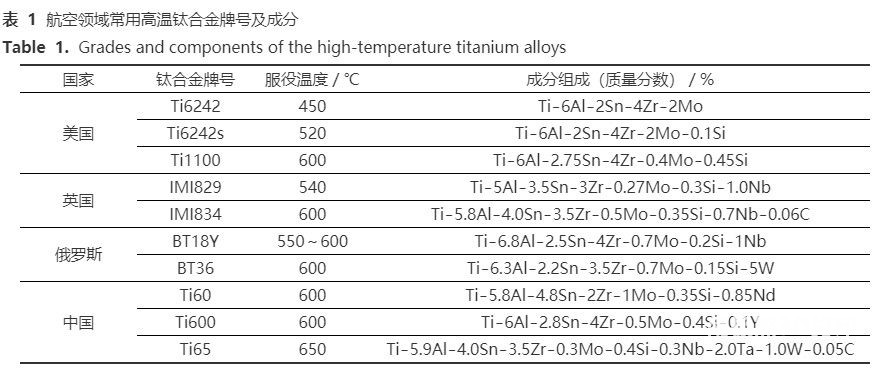

高温钛合金也称耐热钛合金(使用温度在400 ℃以上),被广泛应用于航空工业领域并对高温钛合金的需求呈高速增长趋势,代表合金有美国的Ti‒1100、英国的IMI834、俄罗斯的BT18Y、中国的Ti60、Ti600和Ti65等,成分均为Ti‒Al‒Sn‒Zr‒Mo‒Si系,并且属于近α型钛合金(如表1所示)。近α型钛合金兼顾了α型钛合金的高温蠕变强度和α+β型钛合金的高静强度,稳态下以α相为基体,含有不超过2%(质量分数)的β相稳定元素,具有较好的结构和组织稳定性,是航空航天用高温钛合金的主要合金体系。Zr和Ti在周期表中属于同族(IVB)元素,性质相似,并且原子尺寸接近,不论在高温β相区还是在低温α相区,Zr和Ti都会无限固溶,形成无限固溶体,对钛合金产生固溶强化。

在IMI829钛合金基础上开发的英国IMI834合金,短时服役温度可达650

℃,其特点是添加质量分数0.06%的C,在α+β两相区经热处理后得到双态组织。经固溶和时效热处理后,白色初生α相含量随着固溶温度的增大而减少,经时效处理合金中除初生α相外的β转变组织全部由次生α相组成,且次生α相形貌变化不大。IMI834钛合金棒材的最佳热处理工艺为(1005~1025

℃)×2 h+水淬+(750~800 ℃)×2 h+空冷,合金的高温蠕变伸长率和持久值分别提高到0.147%和127

MPa,这主要与空冷过程中形成的细长次生α相有关。由于组织中还存在少量等轴初生α相,对合金有强化作用,与同类钛合金相比具有明显优势。目前已用于空客A330遄达700发动机的所有轮盘、鼓筒及后轴,采用一体式焊接,能使发动机重量减轻。

在IMI829钛合金基础上开发的英国IMI834合金,短时服役温度可达650

℃,其特点是添加质量分数0.06%的C,在α+β两相区经热处理后得到双态组织。经固溶和时效热处理后,白色初生α相含量随着固溶温度的增大而减少,经时效处理合金中除初生α相外的β转变组织全部由次生α相组成,且次生α相形貌变化不大。IMI834钛合金棒材的最佳热处理工艺为(1005~1025

℃)×2 h+水淬+(750~800 ℃)×2 h+空冷,合金的高温蠕变伸长率和持久值分别提高到0.147%和127

MPa,这主要与空冷过程中形成的细长次生α相有关。由于组织中还存在少量等轴初生α相,对合金有强化作用,与同类钛合金相比具有明显优势。目前已用于空客A330遄达700发动机的所有轮盘、鼓筒及后轴,采用一体式焊接,能使发动机重量减轻。

美国Ti‒1100合金作为防热瓦应用于超高速载人飞行器的热防护系统,是在原Ti‒6242S钛合金的基础上通过调控Al、Sn、Si和Mo元素研发出来的一种近α型高温钛合金,其使用温度提高至600 ℃。Ti‒1100合金的特点是具备较低的韧性和较大的疲劳裂纹扩展速率,该合金对杂质元素氧和铁的含量(质量分数)控制在0.07%和0.02%以下,低含氧量有助于提高高温钛合金的蠕变性能和热稳定性,低含铁量可避免蠕变抗力下降。付彬国通过调控Ti‒1100中Zr元素考察Zr对合金的显微组织和力学性能的影响,研究表明合金的铸态组织仍为魏氏组织,原始β晶界明显,主要由α片层以及片层之间残留β相构成。Zr含量的增加对合金的组织具有细化作用,并能提高合金的力学性能,显微硬度随Zr含量的增加而增加。

在我国的高温钛合金发展中,稀土元素在合金体系中的应用一直被探讨和研究。Ti60是Ti‒Al‒Sn‒Zr‒Mo‒Nb‒Ta‒Si系多元复合强化的近α型高温钛合金,应用于航空航天发动机涡轮叶盘叶片,合金中添加少量高熔点β型稳定元素Ta、Mo,稀土元素Nd,α型稳定元素Al、Sn、Zr和少量Si元素的协同作用,硅化物、α2相在α片层间析出,起到有效钉扎作用,阻碍α片层内的位错滑移和攀移,合金强化机制为细晶强化,固溶强化和金属间化合物(α2相)、硅化物弥散强化,组织以针状α相和β相组成的魏氏组织为主,伴有少量的网篮组织。添加稀土元素反应生成稀土氧化物可以净化基体、提高热稳定性,稀土化合物的第二相也可作为异质形核点阻碍晶粒长大,起到了细晶强化的作用,使Ti60具有较高的高温强度和高温抗氧化性等综合力学性能,服役环境可达600 ℃以上。Ti65合金是由Ti60合金优化而成的高温钛合金,其长时使用温度为650 ℃,短时使用温度可达750 ℃,在Ti60合金基础上减少元素Sn、Zr,同时添加弱β稳定元素Ta以及高熔点元素W,弥补了合金强度的损失,也改善了蠕变抗性和强度持久性能。原始Ti65板材为等轴组织,由等轴或拉长的α相和少量的晶间β相构成,随着热处理温度的提高和固溶时效,组织转变为典型的双态组织,片层厚度增加,实现了塑性的提高,是航空发动机高温部件的备选材料或作为复合材料基体。

增材制造技术制备钛基复合材料研究进展

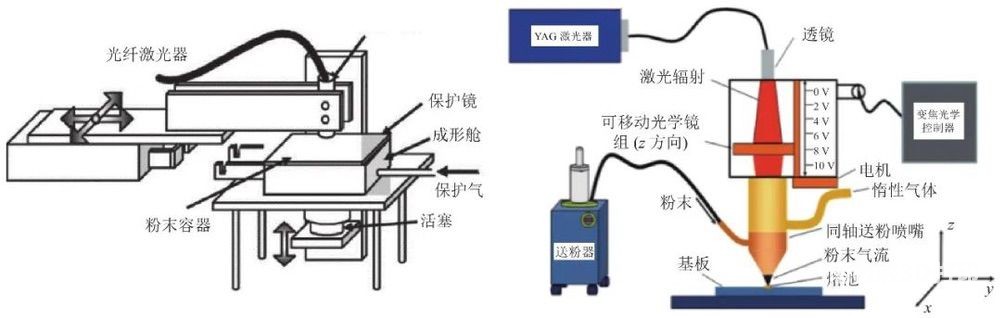

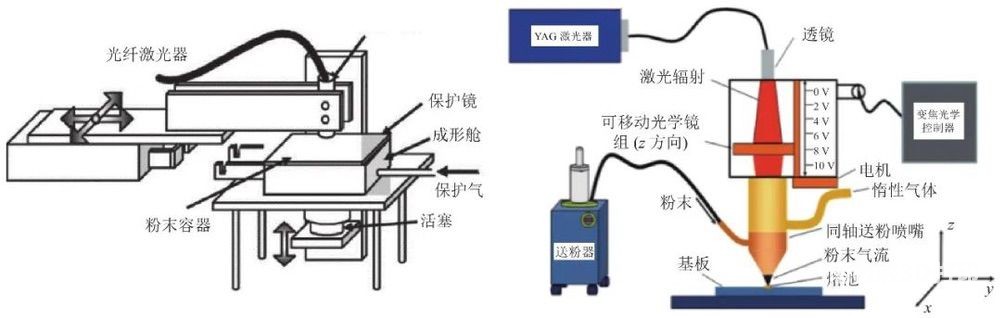

相对于传统制造技术,增材制造作为一种高速发展的近净成形精细加工技术,采用“离散+堆积”原理,这是一种自下而上的方法,由零件三维数据驱动直接制造零件,实现了复杂几何形状构件的一体化近净成形,减少时间和成本的同时,增材制造工艺的高冷却速率导致了微观结构的大幅细化,提高了硬度和强度。目前,增材制造技术已运用于制备各种不同类型及成分组成的钛基复合材料中,如TiC/Ti、TiB/CP‒Ti、TiB/Ti‒6Al‒4V、TiC/Ti‒6Al‒4V等,为多种钛合金与钛基复合材料复杂零部件的研制打开了一扇新的窗户。但由于零件尺寸受限制,多用于复杂精密中小零件的加工。运用于钛合金及其复合材料方面的增材制造技术主要有两种:一种是预置铺粉的选区激光熔化技术(selective laser melting,SLM),如图1(a)所示;另一种是喷嘴同步送粉的激光直接沉积技术(direct laser deposition,DLD),用自动喷粉(同轴或非同轴)的方式将原始粉末引入由高功率激光产生的熔池中焊接成形,如图1(b)所示。

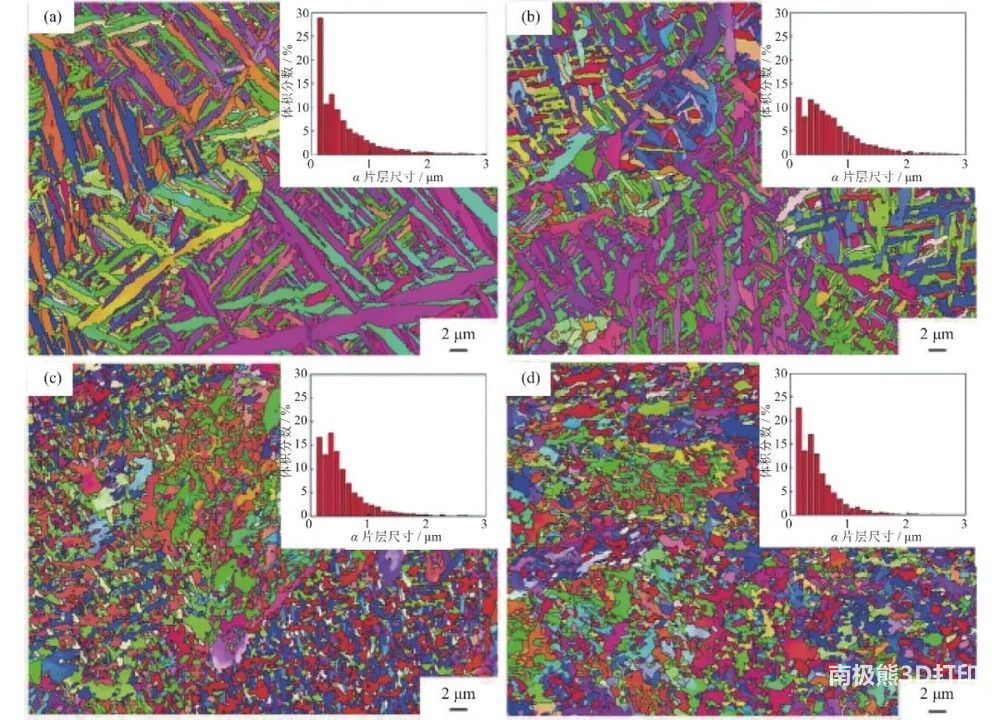

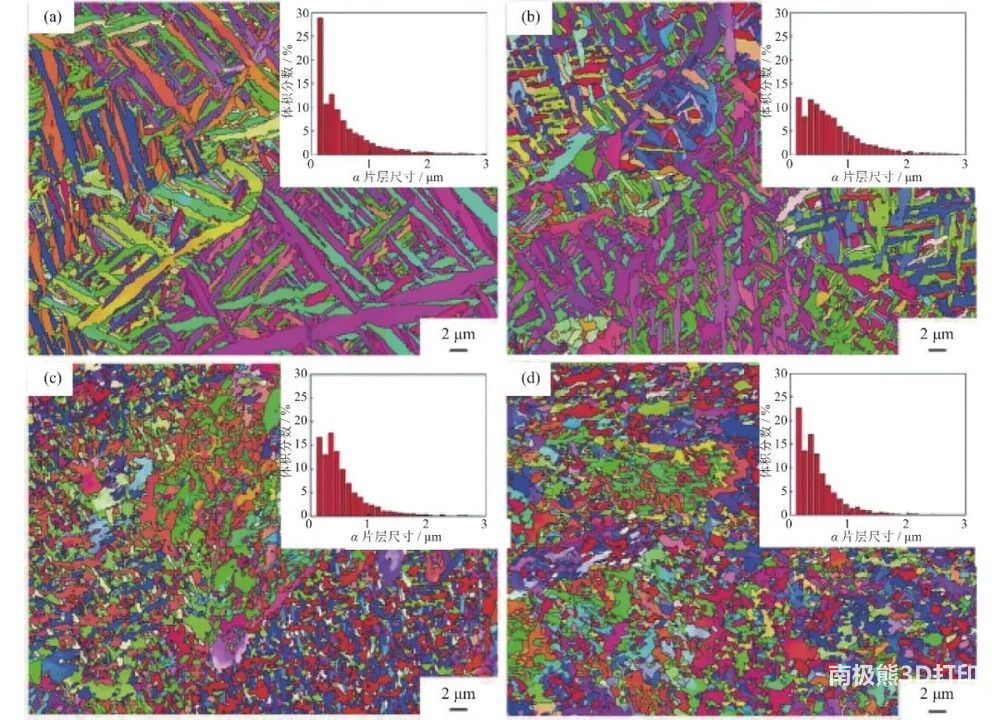

B单质和TiB2可与Ti基体原位自生晶须状TiB第二相,这是一种硬度很高的陶瓷增强相,与未增强复合材料相比,TiB2陶瓷的添加显著改善了复合材料的硬度、强度和耐腐蚀性能,具有较好的弹性模量以及高温蠕变性能,但材料塑性有所降低,这是由于原位合成TiB相的强化作用和基体晶粒细化的结果。通过激光的高能量密度,粗大的共晶块状TiB可以细化至亚微米级或纳米级的晶须状和等轴状。如图3所示,钦兰云等在TC4粉末中分别添加质量分数为0.16%、1.61%和3.22%的TiB2粉末,生成了针状TiB,并且随着B含量的增加,TiB/Ti‒6Al‒4V复合材料的α片层尺寸明显减小、晶粒细化。在TiB2添加量较大的试样中,针状TiB增强相聚集在一起成簇生长,更有部分出现联结生长的现象,显微硬度、抗拉强度和屈服强度显著提高。

总结与展望

随着我国科技创新“三步走”战略布局和航空航天工业的发展,高温钛合金领域被高度重视。高性能钛基复合材料是高温钛合金的进一步发展方向,其理论使用温度可突破600 ℃,可以显著扩大钛合金的应用范围,传统制造方法在材料显微组织、制备技术及后处理等方面已经取得较多研究成果。随着增材制造技术在航空航天核心功能部件中的应用,将原位生成颗粒增强钛基复合材料与增材制造技术相结合,制备致密化水平高、耐高温、高强度的复合材料,研究增强体的种类、形状尺寸、体积分数对粉体熔化凝固特性影响规律,使钛基中TiB、TiC增强相达到纳米级,不仅可以提高复合材料的硬度和强度,而且可以提高复合材料的延展性。

为进一步提高增材制造技术在颗粒增强钛基复合材料中的应用,可以从以下方面入手:研究在增材制造过程中增强剂的溶解和反应、增强相析出反应及原位合成机理,并不断迭代和优化复合粉末的制备工艺,完成打印适配性验证及力学性能测试,以实现增强体与基体界面的结合调控;可通过正交试验和数值模拟研究调控增强相含量,形成颗粒增强剂–基体成分配比–工艺参数–微观组织–力学性能的关联规律以便应用于不同性能要求的场合,同时获得最佳的综合性能。

1.上海第二工业大学资源与环境工程学院,

2.上海材料研究所上海3D打印材料工程技术研究中心,

高温钛合金及钛基复合材料因具有比强度高、比刚度高、耐腐蚀、耐高温等优异性能,近几年来受到了广泛的关注。钛基复合材料的力学性能往往与增强相组织有关,增材制造技术的快速凝固可以使颗粒增强钛基复合材料中晶粒细化,力学性能得到提升。本文综述了高温钛合金及钛基复合材料的研究进展,分析了增强相组织对材料力学性能的影响,总结了增材制造技术制备钛基梯度功能材料的应用。通过增材制造技术制备钛基复合材料不仅可以提高复合材料的硬度和强度,还可以提高复合材料的延展性,采用增材制造技术制备高性能钛基复合材料将会成为未来的发展趋势。

研究内容

钛合金及其复合材料是我国航空航天领域结构材料中的关键材料,被称为航空工业的脊柱。高温钛合金是在传统钛合金的基础上针对特定高温环境所开发的钛合金体系,具有比强度高、比刚度高、耐腐蚀、耐高温等优异性能,因此被用作现代航空航天发动机或高温段部件用关键结构材料。高温钛合金可用于工作温度600 ℃以下的航空发动机高压压气机叶片、飞机机身构件及蒙皮等。TiAl合金在耐高温的基础上,具有更优异的抗蠕变和抗氧化特性,适用于先进军用飞机发动机高压压气机及低压涡轮叶片等,是目前替代镍基高温合金的理想材料;Ti‒V‒Cr系阻燃钛合金应用于航空发动机的尾喷管和加力燃烧室,可有效避免航空发动机钛火风险。

随着近几年航空航天领域的高速发展,对结构材料性能、材料轻量化和一体化战略应用的需求不断提高,为了满足相关特定领域的特定技术需求,在高温钛合金不断发展的同时,钛基复合材料(titanium matrix composites,TMCs)也受到了广泛关注。TiB、TiC、B4C、氮化物、SiC、石墨烯、碳纳米管、TiB2、LaB6等多种陶瓷颗粒或稀土间化合物被用于增强钛基体,其中细TiB晶须和超细TiC颗粒因其与钛具有优异的化学相容性而被广泛应用。现阶段,基于粉末冶金法、熔铸法、自蔓延高温合成法等制造技术已经被用于制造颗粒增强钛基复合材料。

增材制造(additive manufacturing,AM)技术凭借着特有的无需开模全数字化、快速凝固速度和近净成形复杂零部件的独特优势,使其在航空航天领域结构件和功能件的示范应用越来越广泛,为金属基复合材料的制备提供一种极具潜力的新方法。本文围绕高温钛合金及增材制造制备钛基复合材料,从微观组织特性、增强相选择、力学性能等方面系统梳理了现阶段国内外高温钛合金及其复合材料研究进展,并对该领域的发展趋势进行了展望,探讨钛基功能梯度材料在航空制造方面的应用。

高温钛合金的发展及其微观组织

高温钛合金也称耐热钛合金(使用温度在400 ℃以上),被广泛应用于航空工业领域并对高温钛合金的需求呈高速增长趋势,代表合金有美国的Ti‒1100、英国的IMI834、俄罗斯的BT18Y、中国的Ti60、Ti600和Ti65等,成分均为Ti‒Al‒Sn‒Zr‒Mo‒Si系,并且属于近α型钛合金(如表1所示)。近α型钛合金兼顾了α型钛合金的高温蠕变强度和α+β型钛合金的高静强度,稳态下以α相为基体,含有不超过2%(质量分数)的β相稳定元素,具有较好的结构和组织稳定性,是航空航天用高温钛合金的主要合金体系。Zr和Ti在周期表中属于同族(IVB)元素,性质相似,并且原子尺寸接近,不论在高温β相区还是在低温α相区,Zr和Ti都会无限固溶,形成无限固溶体,对钛合金产生固溶强化。

美国Ti‒1100合金作为防热瓦应用于超高速载人飞行器的热防护系统,是在原Ti‒6242S钛合金的基础上通过调控Al、Sn、Si和Mo元素研发出来的一种近α型高温钛合金,其使用温度提高至600 ℃。Ti‒1100合金的特点是具备较低的韧性和较大的疲劳裂纹扩展速率,该合金对杂质元素氧和铁的含量(质量分数)控制在0.07%和0.02%以下,低含氧量有助于提高高温钛合金的蠕变性能和热稳定性,低含铁量可避免蠕变抗力下降。付彬国通过调控Ti‒1100中Zr元素考察Zr对合金的显微组织和力学性能的影响,研究表明合金的铸态组织仍为魏氏组织,原始β晶界明显,主要由α片层以及片层之间残留β相构成。Zr含量的增加对合金的组织具有细化作用,并能提高合金的力学性能,显微硬度随Zr含量的增加而增加。

在我国的高温钛合金发展中,稀土元素在合金体系中的应用一直被探讨和研究。Ti60是Ti‒Al‒Sn‒Zr‒Mo‒Nb‒Ta‒Si系多元复合强化的近α型高温钛合金,应用于航空航天发动机涡轮叶盘叶片,合金中添加少量高熔点β型稳定元素Ta、Mo,稀土元素Nd,α型稳定元素Al、Sn、Zr和少量Si元素的协同作用,硅化物、α2相在α片层间析出,起到有效钉扎作用,阻碍α片层内的位错滑移和攀移,合金强化机制为细晶强化,固溶强化和金属间化合物(α2相)、硅化物弥散强化,组织以针状α相和β相组成的魏氏组织为主,伴有少量的网篮组织。添加稀土元素反应生成稀土氧化物可以净化基体、提高热稳定性,稀土化合物的第二相也可作为异质形核点阻碍晶粒长大,起到了细晶强化的作用,使Ti60具有较高的高温强度和高温抗氧化性等综合力学性能,服役环境可达600 ℃以上。Ti65合金是由Ti60合金优化而成的高温钛合金,其长时使用温度为650 ℃,短时使用温度可达750 ℃,在Ti60合金基础上减少元素Sn、Zr,同时添加弱β稳定元素Ta以及高熔点元素W,弥补了合金强度的损失,也改善了蠕变抗性和强度持久性能。原始Ti65板材为等轴组织,由等轴或拉长的α相和少量的晶间β相构成,随着热处理温度的提高和固溶时效,组织转变为典型的双态组织,片层厚度增加,实现了塑性的提高,是航空发动机高温部件的备选材料或作为复合材料基体。

增材制造技术制备钛基复合材料研究进展

相对于传统制造技术,增材制造作为一种高速发展的近净成形精细加工技术,采用“离散+堆积”原理,这是一种自下而上的方法,由零件三维数据驱动直接制造零件,实现了复杂几何形状构件的一体化近净成形,减少时间和成本的同时,增材制造工艺的高冷却速率导致了微观结构的大幅细化,提高了硬度和强度。目前,增材制造技术已运用于制备各种不同类型及成分组成的钛基复合材料中,如TiC/Ti、TiB/CP‒Ti、TiB/Ti‒6Al‒4V、TiC/Ti‒6Al‒4V等,为多种钛合金与钛基复合材料复杂零部件的研制打开了一扇新的窗户。但由于零件尺寸受限制,多用于复杂精密中小零件的加工。运用于钛合金及其复合材料方面的增材制造技术主要有两种:一种是预置铺粉的选区激光熔化技术(selective laser melting,SLM),如图1(a)所示;另一种是喷嘴同步送粉的激光直接沉积技术(direct laser deposition,DLD),用自动喷粉(同轴或非同轴)的方式将原始粉末引入由高功率激光产生的熔池中焊接成形,如图1(b)所示。

图1 典型增材制造技术装置示意图:(a)激光选区熔化技术;(b)激光金属沉积技术

B单质和TiB2可与Ti基体原位自生晶须状TiB第二相,这是一种硬度很高的陶瓷增强相,与未增强复合材料相比,TiB2陶瓷的添加显著改善了复合材料的硬度、强度和耐腐蚀性能,具有较好的弹性模量以及高温蠕变性能,但材料塑性有所降低,这是由于原位合成TiB相的强化作用和基体晶粒细化的结果。通过激光的高能量密度,粗大的共晶块状TiB可以细化至亚微米级或纳米级的晶须状和等轴状。如图3所示,钦兰云等在TC4粉末中分别添加质量分数为0.16%、1.61%和3.22%的TiB2粉末,生成了针状TiB,并且随着B含量的增加,TiB/Ti‒6Al‒4V复合材料的α片层尺寸明显减小、晶粒细化。在TiB2添加量较大的试样中,针状TiB增强相聚集在一起成簇生长,更有部分出现联结生长的现象,显微硬度、抗拉强度和屈服强度显著提高。

图3 Ti合金及添加不同质量分数TiB2钛基复合材料的电子背散射衍射形貌和α片层尺寸分析:(a)Ti‒6Al‒4V;(b)0.16%TiB2;(c)1.61%TiB2;(d)3.22%TiB2

总结与展望

随着我国科技创新“三步走”战略布局和航空航天工业的发展,高温钛合金领域被高度重视。高性能钛基复合材料是高温钛合金的进一步发展方向,其理论使用温度可突破600 ℃,可以显著扩大钛合金的应用范围,传统制造方法在材料显微组织、制备技术及后处理等方面已经取得较多研究成果。随着增材制造技术在航空航天核心功能部件中的应用,将原位生成颗粒增强钛基复合材料与增材制造技术相结合,制备致密化水平高、耐高温、高强度的复合材料,研究增强体的种类、形状尺寸、体积分数对粉体熔化凝固特性影响规律,使钛基中TiB、TiC增强相达到纳米级,不仅可以提高复合材料的硬度和强度,而且可以提高复合材料的延展性。

为进一步提高增材制造技术在颗粒增强钛基复合材料中的应用,可以从以下方面入手:研究在增材制造过程中增强剂的溶解和反应、增强相析出反应及原位合成机理,并不断迭代和优化复合粉末的制备工艺,完成打印适配性验证及力学性能测试,以实现增强体与基体界面的结合调控;可通过正交试验和数值模拟研究调控增强相含量,形成颗粒增强剂–基体成分配比–工艺参数–微观组织–力学性能的关联规律以便应用于不同性能要求的场合,同时获得最佳的综合性能。

(责任编辑:admin)

最新内容

热点内容

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打