激光粉末床聚变增材制造过程的原位时间分辨X射线成像和衍射仪(2)

时间:2023-01-19 20:07 来源:激光粉末床聚变增材制造 作者:admin 阅读:次

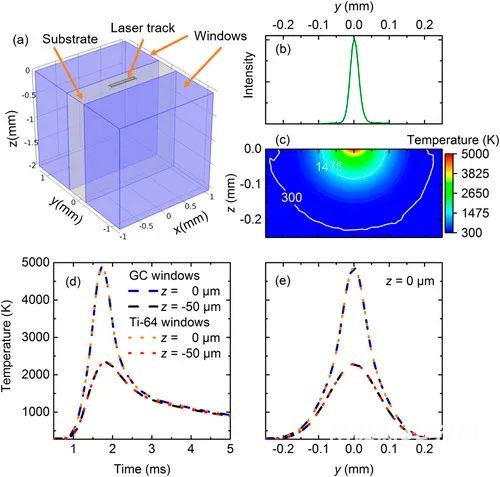

比较了两种系统:一种是基材支撑在两个玻璃碳窗口之间的情况,如本文所述的实验,另一种是两个窗口由Ti-64组成,以模拟大块LPBF情况。这两种情况都使用ε=0.6的辐射边界条件。模型的几何结构如图4(a)所示。激光光斑的测量强度如图4(b)所示。

元素Ti的温度相关蒸汽压和蒸发热值被用作Ti-64合金值的近似值。它忽略了熔池中的Marangoni流动,因此无法准确计算熔池内的热梯度,但这不会影响远离熔池的固体冷却的准确性。图4(c)显示了激光位置处Ti-64衬底内的二维热分布。两种情况下的比较热分布见图4(d)和4(e)。两种情况下的热分布之间的差异小得可以忽略不计,因此我们得出结论,对于裸板情况,玻碳窗的热边界条件基本上不会影响这些条件下的熔池动力学。通过金属板的热传导比通过粉末层的传导至少大1个数量级;因此在粉末情况下,通过板的传导也应占主导地位。使用衍射对冷却期间的晶格动力学进行的任何分析都必须包括彻底的建模,以了解热边界条件对测量衍射图案的影响。

图4热边界条件对薄衬底中热传输的影响。

粉末床熔融(PBF)包括利用激光或电子束能量源的过程。这两种技术在操作上本质上是相似的,在平台降低并重复循环之前,在构建平台上反复铺上一层松散的粉末,然后将其熔化并与前一层融合。不同的能源需要不同的操作环境。对于激光系统,需要惰性气氛,通常是氮气或氩气。电子束过程需要近真空,因为电子的平均自由程非常短,另一个好处是没有氧气引起氧化。在熔化过程中,氦气分压在大约 10×10-2mbar 并针对构建区域,以增强组件的传热和冷却。

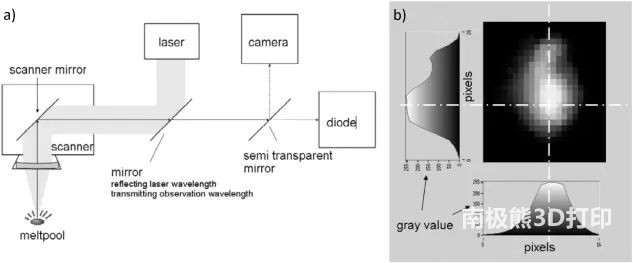

(a)显示光电二极管和相机排列的示意图,以及(b)显示Berumen等人实现的不同强度值的相机系统输出的示例(右)。

X射线成像

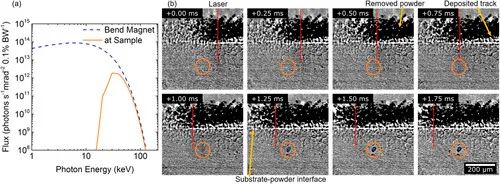

在SSRL射束线2-2上进行了X射线成像实验。该射束线上可用的X射线由临界能量为7.4keV的1.25 T弯曲磁体产生。图5(a)显示了该弯曲磁体产生的计算X射线光谱。将6.35mm厚的铝板用作样品上游的X射线过滤器,以去除低能X射线,并保护检测系统免受弯曲磁体源的完全发射的损坏。使用该过滤的X射线光谱进行原位成像实验,以最大化高能X射线通量。

图5是典型熔池区域的X射线成像。

使用高速成像装置记录通过样品和室的X射线。透射的X射线首先击中了直接位于腔室出口Be窗口后面的掺Tl的NaI闪烁体晶体,该晶体将X射线光子转换为可见光。

蒸汽凹陷深度和形状很难用表面敏感光学技术测量,但由于蒸汽凹陷中存在的固体/液体Ti-64和Ar气体之间的显著密度对比。此外,垂直于激光束及其路径的2D投影的透视图对于测量凹陷深度和形状非常有用。因此,这些测量值对于模型验证具有很高的价值。

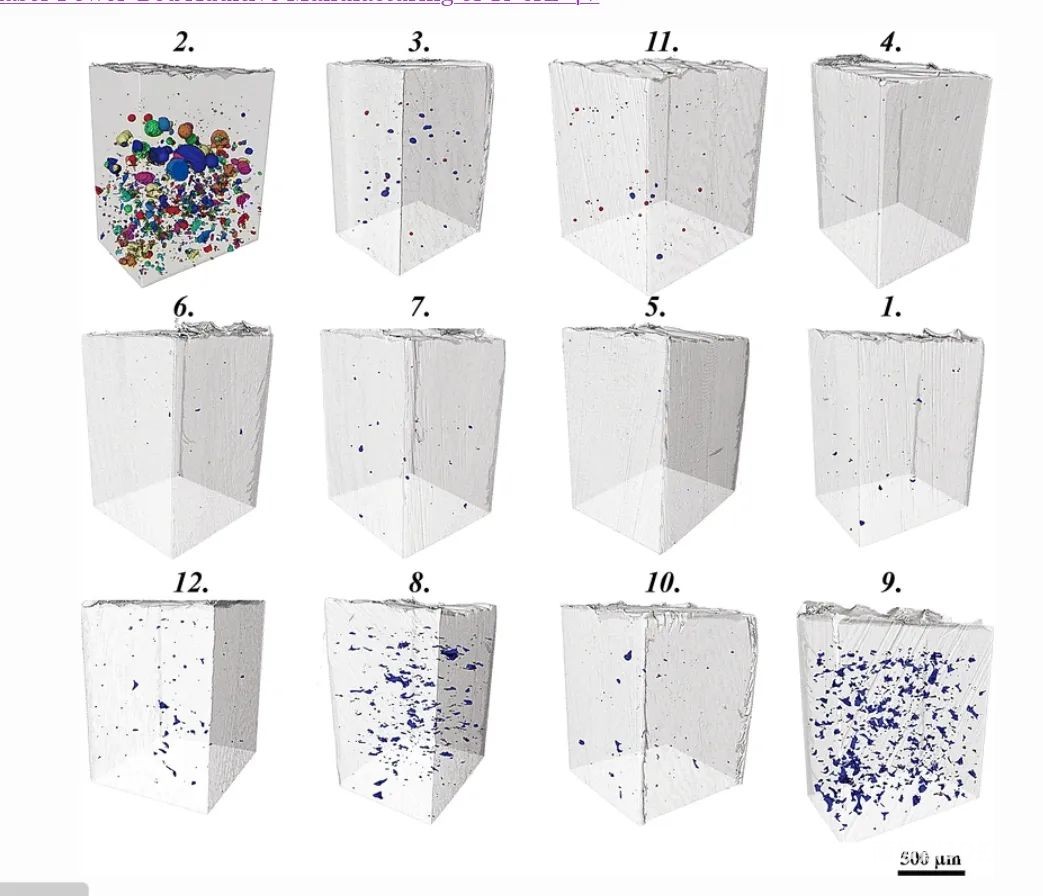

按重叠深度递减顺序预测样品的μSXCT重建。

上图给出了每个样品顶部1.5 mm的三维(3D)断层扫描重建的投影,按熔池重叠深度排序。应该注意的是,在 3D 投影中查看孔隙率会夸大样品内孔隙的体积分数。孔隙按形态分割和着色。由于其缺陷种群明显较大,因此由单个孔隙着色。虽然形态不是确定缺陷形成机制的决定性指标,但可以合理地假设高度球形的孔很可能是由凝固过程中捕获的不溶性气泡形成的,而大部分不规则的孔很可能缺乏熔合缺陷。在本实验中,各向异性值0.5用作“球形”孔的最大截止值。

X射线衍射

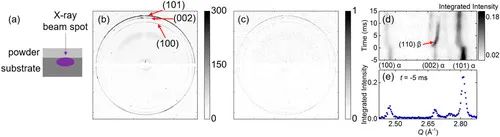

图6显示了从500μm厚的Ti-64衬底上采集的典型衍射数据~60μm厚粉末层。以1kHz的采样率收集数据,并将激光设置为400W的功率,扫描速度为576mm/s。X射线束与束中心对齐,如图6(a)所示,基板顶部以下25μm。在这种几何结构中,整个采样体积在基底内,粉末层的贡献最小。图6(b)显示了在1kHz下收集的1500个衍射图案的总和,相当于1.5秒的收集。图6(c)显示了激光熔化前在1kHz下收集的二维衍射图案。图6(d)显示了在1kHz下收集的积分一维衍射图案的时间序列。激光熔化前后收集的衍射图显示了三个α-Ti峰的峰形状和位置的差异,表明宏观和微观应变状态发生了变化。这些对冷却过程中快速晶体变化的观察,为LPBF制造材料的独特微观结构特征提供了见解。

图6 在SSRL光束线10-2处收集的衍射图案。

结论

我们报告了实验室规模的LPBF仪器的设计和实施,该仪器经过优化,可在同步辐射源上进行原位X射线实验,同时提供代表全尺寸LPBF机器的环境。在SSRL进行的实验产生了4 kHz成像数据,有效像素大小为1.1μm,并从50 × 100μm区域产生了1 kHz衍射数据。对数据的初步检查揭示了 Ti-64 中孔隙形成、熔体凹陷动力学、温度依赖性晶格动力学以及冷却时的β-Ti–α-Ti 相变。检测方案和样品架的持续升级将实现多层实验,更快的样品制备以获得更高的通量,并改善信噪比以提高最大可实现的采样率。未来的实验将包括与光学过程监测器的集成,以促进亚表面缺陷形成与表面敏感光学检测方法之间的相关性。这种相关性将通过LPBF期间的在线过程监控直接洞察缺陷检测,这对于LPBF零件的鉴定和认证是一项重大挑战。

来源:An instrument for in situ time-resolved X-ray imaging and diffraction of laser powder bed fusion additive manufacturing processes, Review of Scientific Instruments, doi.org/10.1063/1.5017236

参考文献:W. E. King, A. T. Anderson, R. M. Ferencz, N. E. Hodge, C. Kamath, S. A. Khairallah, and A. M. Rubenchik, Appl. Phys. Rev. 2, 041304 (2015). https://doi.org/10.1063/1.4937809;R. P. Mulay, J. A. Moore, J. N. Florando, N. R. Barton, and M. Kumar, Mater. Sci. Eng. A 666, 43 (2016). https://doi.org/10.1016/j.msea.2016.04.012

(责任编辑:admin)

最新内容

热点内容

博世先进陶瓷公司使用Lith

博世先进陶瓷公司使用Lith Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打