陶瓷3D打印在航天及半导体行业大型零件的应用

时间:2022-10-18 14:02 来源:南极熊 作者:admin 阅读:次

3D打印成为高端需求应用的重要生产工具

目前和未来的空间和航天领域的光学仪器因为技术和成本方面的需求,结构将趋向于高度一体化。零部件的高复杂性使得增材制造(AM)成为一种颠覆性的生产方式。此外,随着性能要求的提高,光学系统将变得越来越强大,这就要求开发新的制造工艺,以保证预期的性能。半导体工业是另一个对陶瓷材料要求很高且具有挑战性的重要领域。

这些产品的整体制造工艺流程都非常有挑战性,需要使用特殊的化学、热和电子性能的材料,陶瓷材料成为了最好的选择。此外,对灵活和复杂形状的需求,使3D打印成为便捷地应对措施。因此,航天和电子应用很可能是3D打印陶瓷技术零件未来10年最重要的应用方向,预计到2030年底将达到约7.64亿美元。

空间应用光学仪器的增材制造

空间应用光学仪器的主要技术特点是:

• 视线稳定性

• 抗恶劣机械和热环境的强度

• 作为任务组件的高光学性能

陶瓷材料可以满足这些需求,是因为它们具有特殊的机械性能(刚度、强度、稳定性)。但陶瓷产品往往受到传统制造方法的限制,限制其使用在大型和小应力零件。然而,空间应用对优化的大型光学仪器的需求越来越迫切,例如:卫星反射镜必须尽可能轻,只有增材制造才能优化这些新反射镜的设计和生产。

使用C3600 Ultimate 3D打印机生产光学零件具有许多优点,例如:

• 缩短交付周期:光学零件的传统制造工艺由6个步骤组成(毛坯的生产-通过机械加工轻量化-研磨-抛光-涂层-表面集成)。3D打印可以避免机械加工和研磨步骤

• 节省陶瓷材料:通常90%的坯料重量都是通过机械加工去除的,因此会产生过多的废料,并且有很高的裂纹风险

• 颠覆性设计:可以考虑更复杂的设计以及减重设计

• 功能集成:如内部通道、电气轨道和馈线

• 打印大尺寸零件:如图2

3DCERAM工艺能够简化和减少制造过程。这为发展冷却光学系统、有源光学系统或自由曲面光学系统开辟了一条新途径。3D打印的成形功能也提高了集成/粘合工艺质量,具有更高的精度。因此,通过CERAMAKER C3600打印机,现在可以生产“定制”的大型陶瓷光学基板,从而降低制造过程中的风险。不仅如此,新的反射镜设计还包括可减轻重量的半封闭结构和集成界面的探索(图2)。

3DCERAM工艺也为下一代仪器开辟了新的前景:

• 具有集成功能的紧凑型解决方案(隔热器、冷却通道等)

• 机械和热界面的限制

• 将光学功能集成在结构装置中

3DCERAM C3600 Ultimate打印机现在能够满足航天工业中生产一系列适应最恶劣环境的大型复杂光学基板或结构件。

电 子 应 用

近年来,半导体制造厂开发了越来越复杂的工艺,需要特殊的设备来满足他们的需求。此外,市场对微电路容量的需求日益增长,导致越来越多使用直径为1-12英寸(25-300毫米)的硅晶片,并开发设备来处理它们以获得所需的沉积物。

为了更好地理解陶瓷材料在半导体行业中的作用,这里简要介绍下集成电路芯片制造中所涉及的主要步骤:

• 晶片加工是通过切割由硅或砷化镓制成的单晶柱来获得圆形晶片

• 氧化工艺是在晶片表面形成保护膜的必要步骤。

• 光刻工艺用于在晶片上“打印”电路图案。

• 蚀刻工艺去除多余的氧化膜,只留下半导体电路图

• 薄膜沉积用于在晶片表面形成由交替导电和绝缘薄膜组成的多层结构。

• 互连过程实现电力和信号传输。

• 组装、包装和最终测试

所有这些步骤,都是为了延长设备寿命并降低运行成本。除了需要在极其清洁的条件下工作,使用的多种沉积技术,如CVD、PECVD、ALD;还需要具有特定性能的材料,以获得并保持生产这些高性能产品所需的完美条件。

在陶瓷材料中,需求最多的是:

• 常见氧化物:如氧化铝、氧化锆、二氧化硅、堇青石,它们代表了市场的主要部分;但也有附加值较高的氧化物:如三氧化二钇

• 氮化物:氮化铝和氮化硅

• 碳化物:碳化硅

以下是一些用于半导体行业的陶瓷零件的例子:

• 在晶圆清洁步骤中,陶瓷材料用于晶圆输送托盘、卡盘/吸盘(图3)和机器臂

• 在热扩散和化学气相沉积过程中,辐射管、晶圆船和气体引入口等许多部件都是由陶瓷制成的

• 在等离子体蚀刻过程中,陶瓷被用于腔室、静电卡盘、喷嘴和环。

• 陶瓷也可用作热处理期间的加热器

此外,3D打印工艺由于其灵活性和反应性以及打印复杂几何图形的可行性,似乎是生产这些高科技零件的一种具有光明前景的技术选择。

2018年,Alumina Systems 有限公司通过陶瓷3D打印取得了在半导体行业的巨大成功。该公司因开发了一个380毫米直径的PEALD(等离子体增强原子层沉积)工艺的陶瓷气体分配环而获得了慕尼黑/德国CERAMITEC的最佳组件奖。由于其巧妙的几何形状,该环可以同时或按顺序供应两种气体。PEALD是一种适用于半导体生产的创新工艺,显示出技术的重要提升,具有巨大的经济潜力。

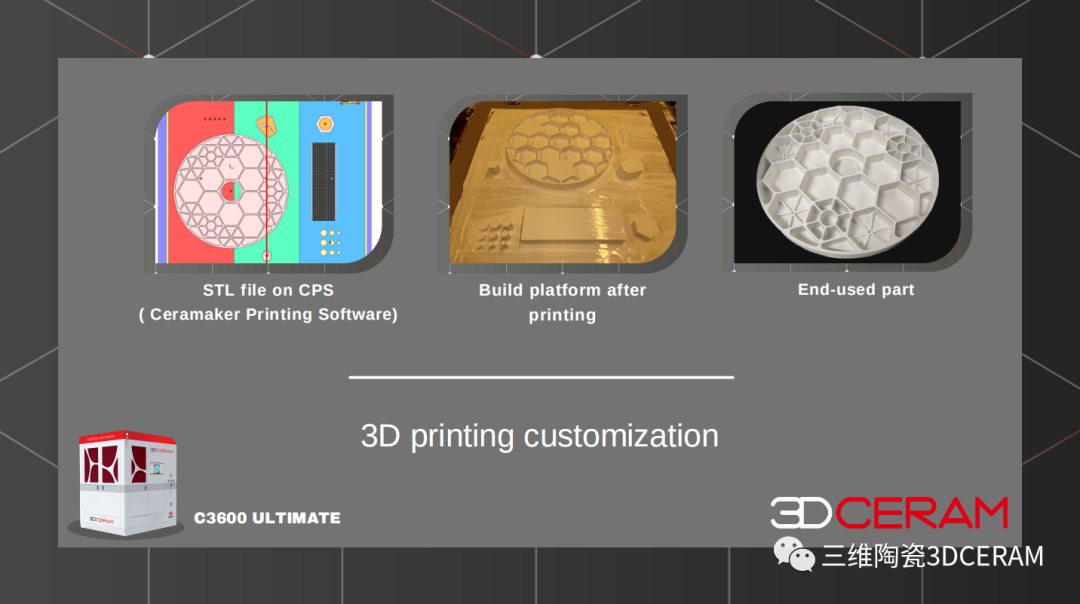

最初,氧化铝环是由许多用玻璃焊料连接的分离件制成的。但自Alumina Systems公司购得CERAMAKER C3600打印机后,它可以在一次运行中完全打印出来(图4)。

3DMIX 浆 料

3DCERAM提供技术陶瓷的扩展端口,从氧化铝、氧化锆、堇青石等氧化物,再到氮化硅、氮化铝等非氧化物,用于在CERAMAKER设备上打印。3DCERAM的专家会根据客户使用CERAMAKER所要获得的特性,确定适合于客户需要的陶瓷配方和工艺参数。

用于光学和半导体应用的材料的选择非常重要,在决定使用哪种陶瓷时需要考虑以下材料特性:

• 机械和热性能

• 刚度和密度

• 热膨胀系数(CTE)

• 耐化学/腐蚀性。

总 结

增材制造为光学和半导体仪器的工业生产过程带来了新的可能性,除了节省时间和减少料损外,该技术还具有以下优点:

• 创造突破性的设计

• 提高刚度与质量比

• 集成冷却通道或隔热器等新功能

• 简化和优化设计流程

在所有增材制造工艺中,立体光刻技术已成为最适合这些应用的工艺,因为它可以在打印质量、空间分辨率和材料特性方面实现最优化的结果。为了提高其性能和寿命,未来半导体/光学器件的制造过程将变得更快,甚至更激进。那么,特定陶瓷材料的结合和工业3D打印机的商业化是应对这些领域未来挑战的不可或缺的资产。

目前和未来的空间和航天领域的光学仪器因为技术和成本方面的需求,结构将趋向于高度一体化。零部件的高复杂性使得增材制造(AM)成为一种颠覆性的生产方式。此外,随着性能要求的提高,光学系统将变得越来越强大,这就要求开发新的制造工艺,以保证预期的性能。半导体工业是另一个对陶瓷材料要求很高且具有挑战性的重要领域。

这些产品的整体制造工艺流程都非常有挑战性,需要使用特殊的化学、热和电子性能的材料,陶瓷材料成为了最好的选择。此外,对灵活和复杂形状的需求,使3D打印成为便捷地应对措施。因此,航天和电子应用很可能是3D打印陶瓷技术零件未来10年最重要的应用方向,预计到2030年底将达到约7.64亿美元。

空间应用光学仪器的增材制造

空间应用光学仪器的主要技术特点是:

• 视线稳定性

• 抗恶劣机械和热环境的强度

• 作为任务组件的高光学性能

陶瓷材料可以满足这些需求,是因为它们具有特殊的机械性能(刚度、强度、稳定性)。但陶瓷产品往往受到传统制造方法的限制,限制其使用在大型和小应力零件。然而,空间应用对优化的大型光学仪器的需求越来越迫切,例如:卫星反射镜必须尽可能轻,只有增材制造才能优化这些新反射镜的设计和生产。

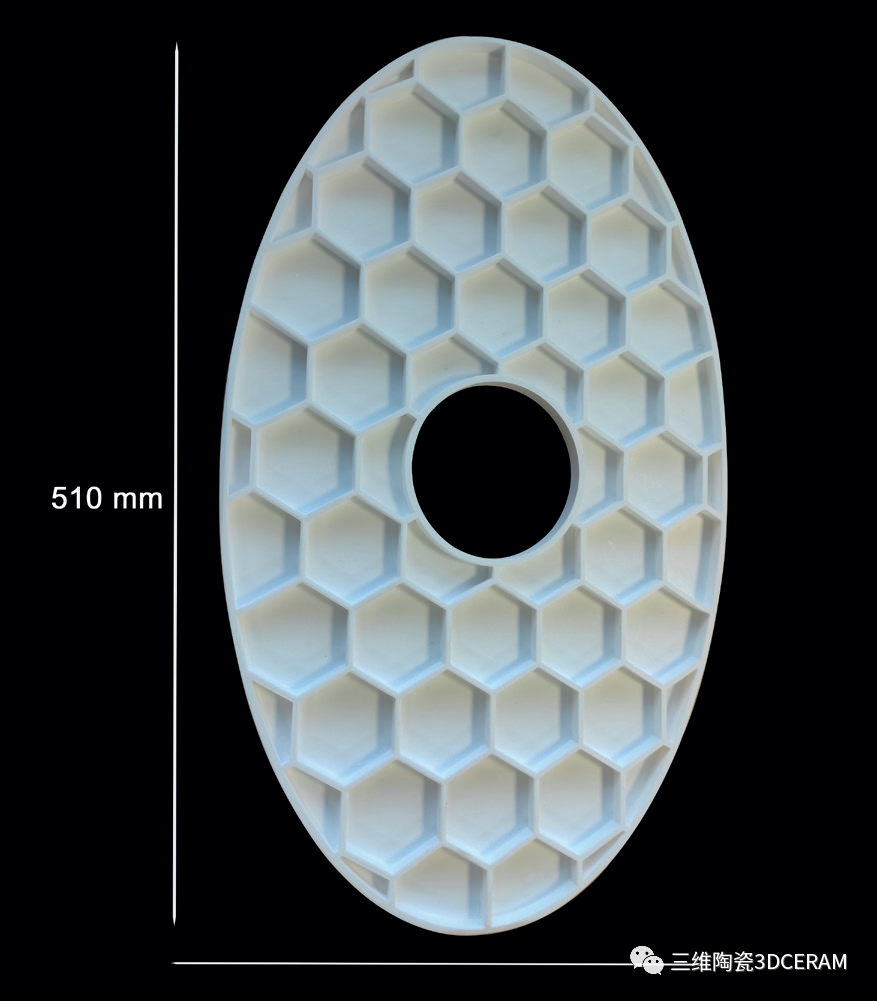

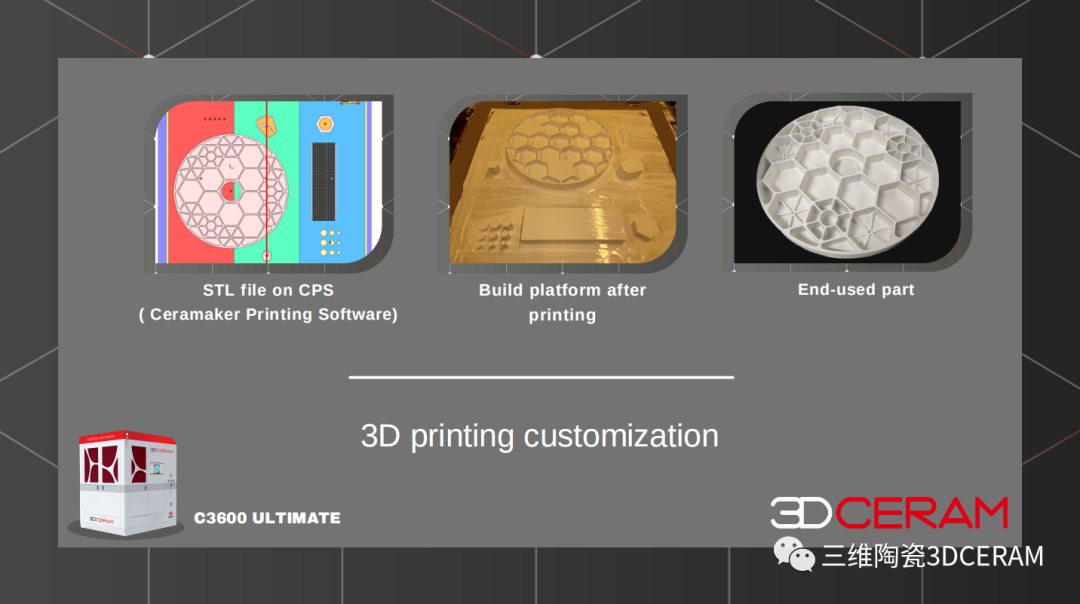

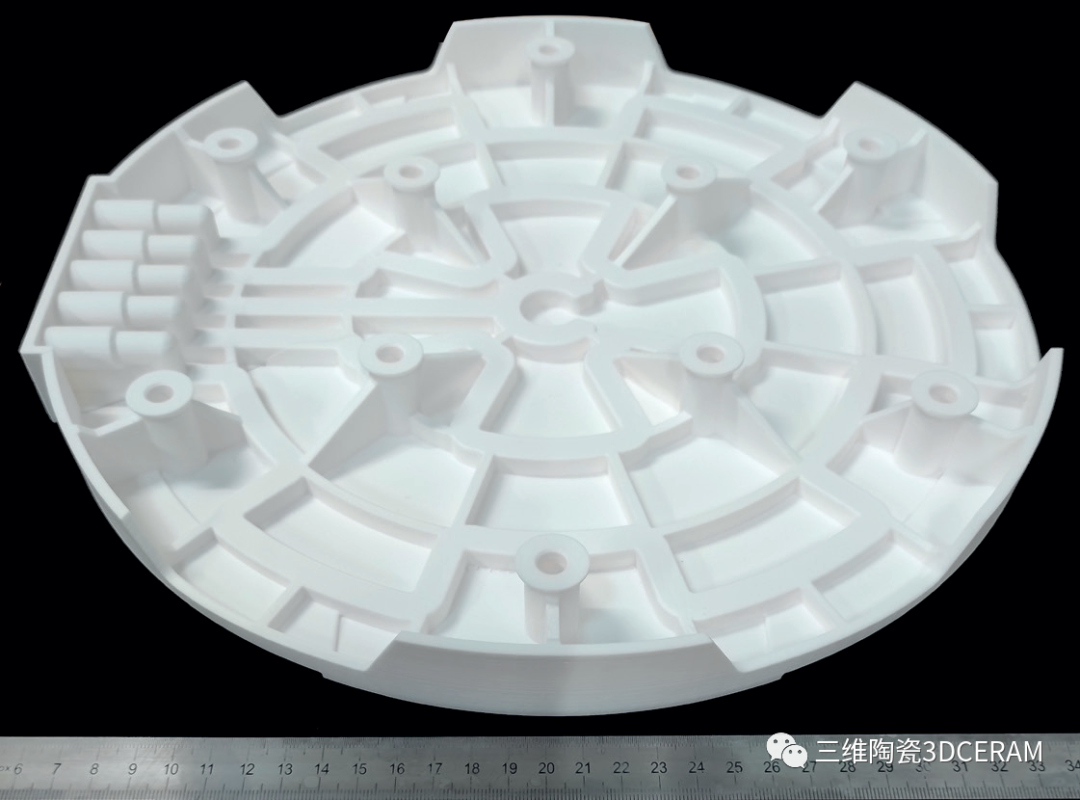

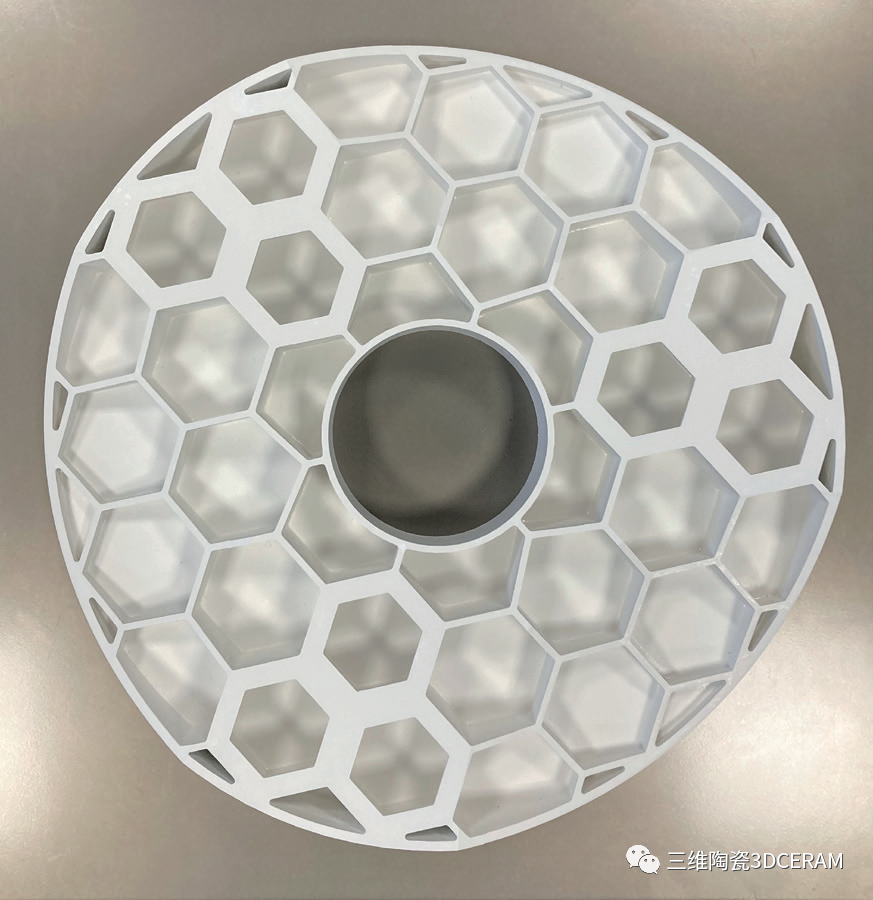

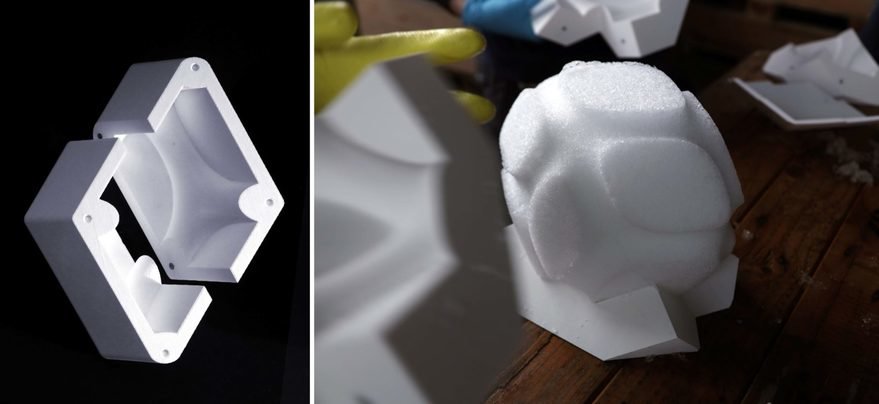

图1:烧结后的卫星镜,在CERAMAKER C3600 Ultimate打印机上打印,仅需13小时即可

为了满足日益增长的需求,3Dceram 开发了C3600 Ultimate 3D打印机,其打印平台为600 mm x 600 mm x 300 mm(长x宽x高),是其最大的立体光刻打印机。

使用C3600 Ultimate 3D打印机生产光学零件具有许多优点,例如:

• 缩短交付周期:光学零件的传统制造工艺由6个步骤组成(毛坯的生产-通过机械加工轻量化-研磨-抛光-涂层-表面集成)。3D打印可以避免机械加工和研磨步骤

• 节省陶瓷材料:通常90%的坯料重量都是通过机械加工去除的,因此会产生过多的废料,并且有很高的裂纹风险

• 颠覆性设计:可以考虑更复杂的设计以及减重设计

• 功能集成:如内部通道、电气轨道和馈线

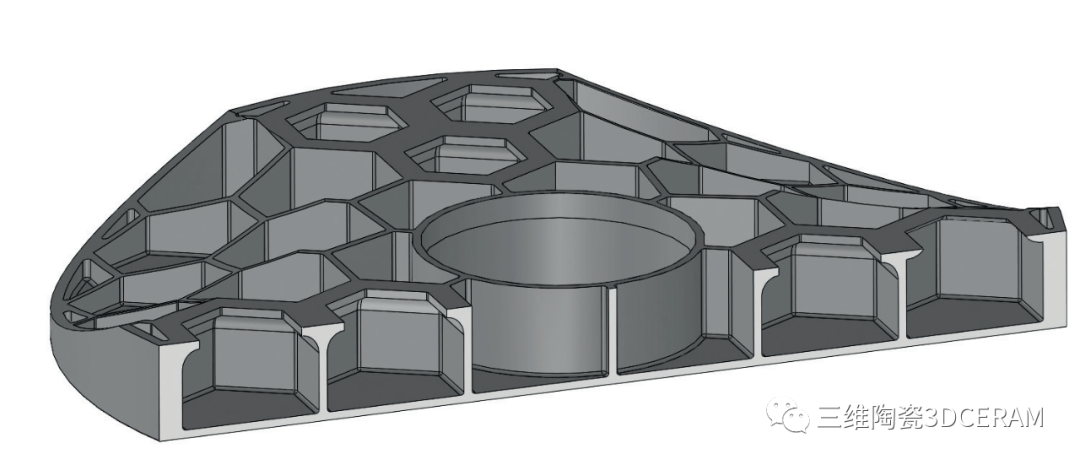

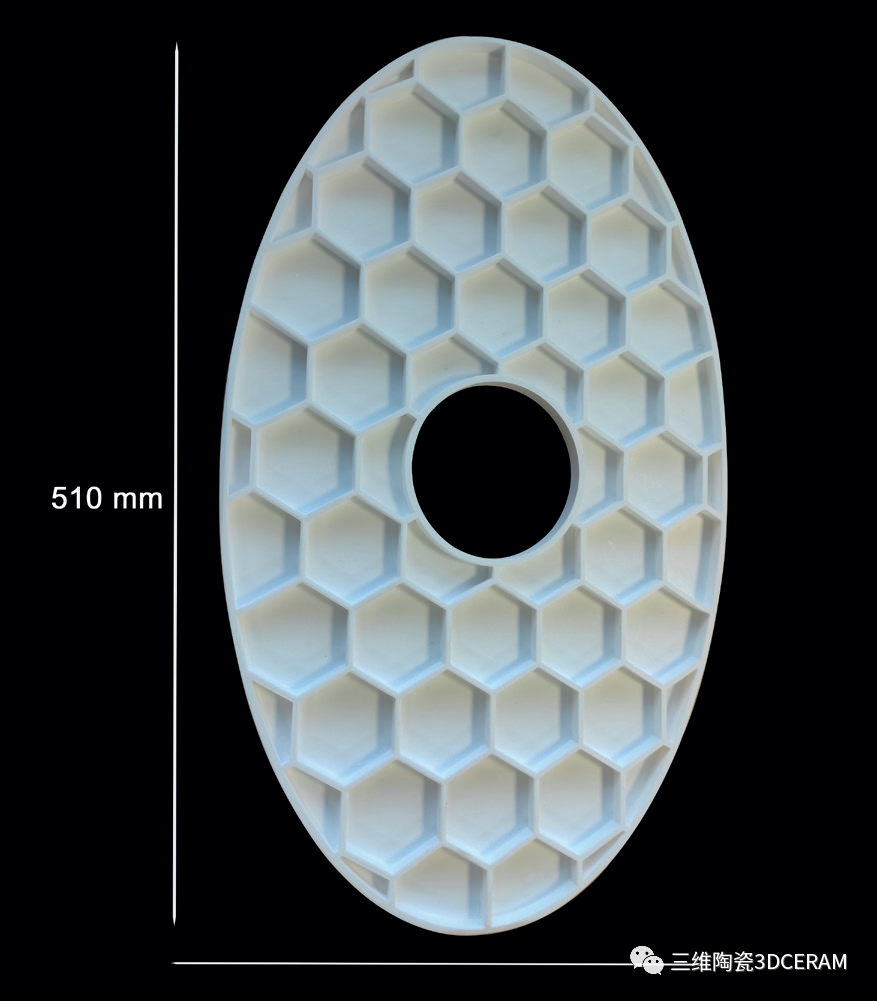

• 打印大尺寸零件:如图2

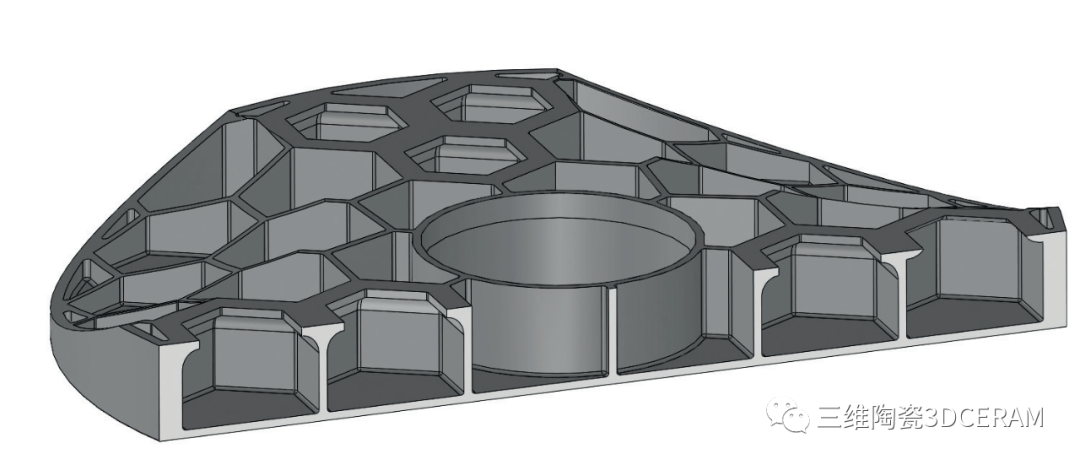

图2:直径为500mm的卫星镜,采用封闭式结构,在C3600打印机上用不到1天的时间打印完成

3DCERAM工艺能够简化和减少制造过程。这为发展冷却光学系统、有源光学系统或自由曲面光学系统开辟了一条新途径。3D打印的成形功能也提高了集成/粘合工艺质量,具有更高的精度。因此,通过CERAMAKER C3600打印机,现在可以生产“定制”的大型陶瓷光学基板,从而降低制造过程中的风险。不仅如此,新的反射镜设计还包括可减轻重量的半封闭结构和集成界面的探索(图2)。

3DCERAM工艺也为下一代仪器开辟了新的前景:

• 具有集成功能的紧凑型解决方案(隔热器、冷却通道等)

• 机械和热界面的限制

• 将光学功能集成在结构装置中

3DCERAM C3600 Ultimate打印机现在能够满足航天工业中生产一系列适应最恶劣环境的大型复杂光学基板或结构件。

电 子 应 用

近年来,半导体制造厂开发了越来越复杂的工艺,需要特殊的设备来满足他们的需求。此外,市场对微电路容量的需求日益增长,导致越来越多使用直径为1-12英寸(25-300毫米)的硅晶片,并开发设备来处理它们以获得所需的沉积物。

为了更好地理解陶瓷材料在半导体行业中的作用,这里简要介绍下集成电路芯片制造中所涉及的主要步骤:

• 晶片加工是通过切割由硅或砷化镓制成的单晶柱来获得圆形晶片

• 氧化工艺是在晶片表面形成保护膜的必要步骤。

• 光刻工艺用于在晶片上“打印”电路图案。

• 蚀刻工艺去除多余的氧化膜,只留下半导体电路图

• 薄膜沉积用于在晶片表面形成由交替导电和绝缘薄膜组成的多层结构。

• 互连过程实现电力和信号传输。

• 组装、包装和最终测试

所有这些步骤,都是为了延长设备寿命并降低运行成本。除了需要在极其清洁的条件下工作,使用的多种沉积技术,如CVD、PECVD、ALD;还需要具有特定性能的材料,以获得并保持生产这些高性能产品所需的完美条件。

在陶瓷材料中,需求最多的是:

• 常见氧化物:如氧化铝、氧化锆、二氧化硅、堇青石,它们代表了市场的主要部分;但也有附加值较高的氧化物:如三氧化二钇

• 氮化物:氮化铝和氮化硅

• 碳化物:碳化硅

以下是一些用于半导体行业的陶瓷零件的例子:

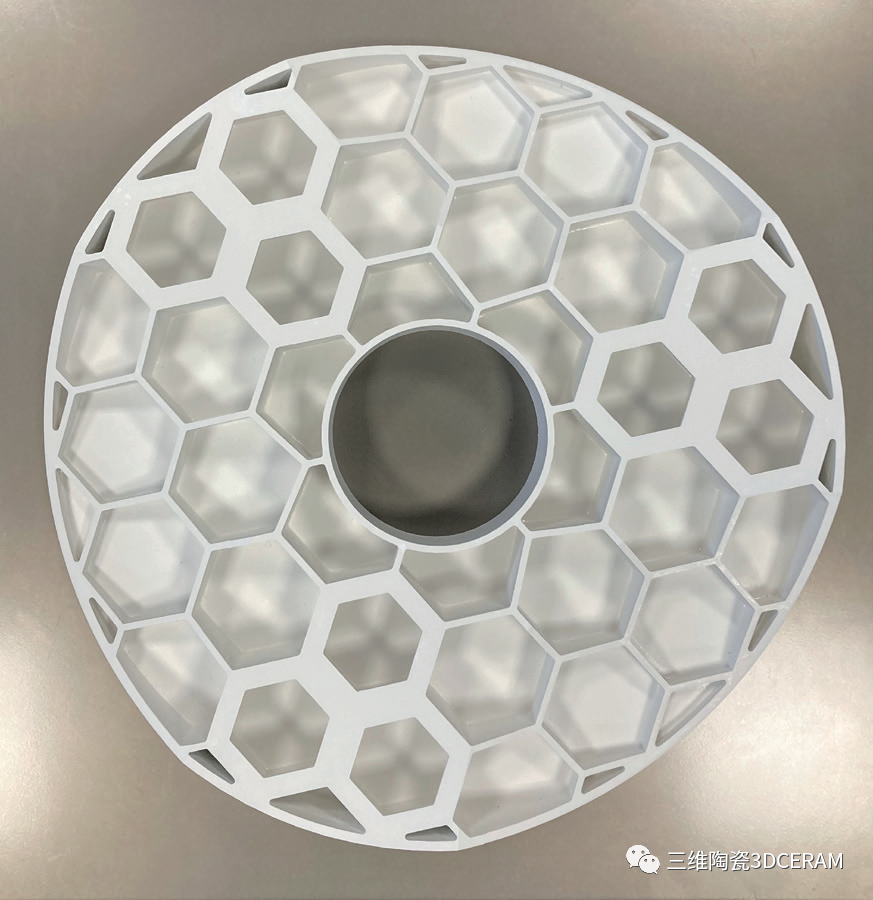

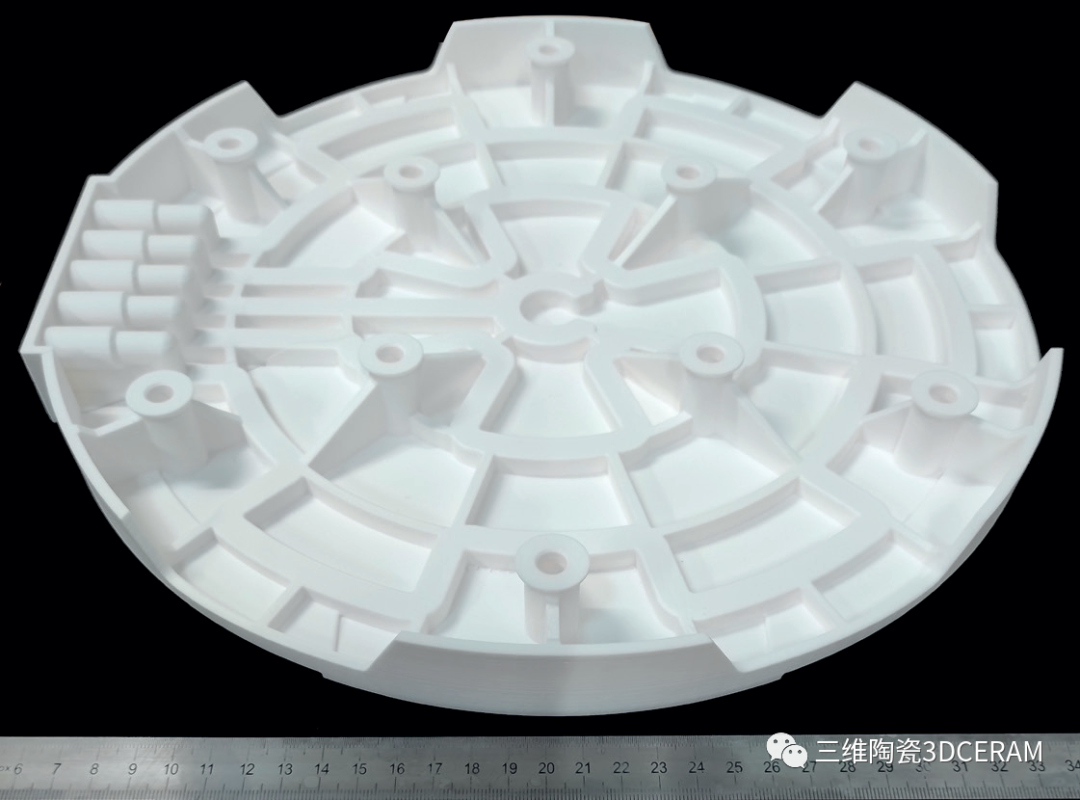

图3:此大零件在CERAMAKER C3600打印机上的打印时间为21小时49分钟

• 在晶圆清洁步骤中,陶瓷材料用于晶圆输送托盘、卡盘/吸盘(图3)和机器臂

• 在热扩散和化学气相沉积过程中,辐射管、晶圆船和气体引入口等许多部件都是由陶瓷制成的

• 在等离子体蚀刻过程中,陶瓷被用于腔室、静电卡盘、喷嘴和环。

• 陶瓷也可用作热处理期间的加热器

此外,3D打印工艺由于其灵活性和反应性以及打印复杂几何图形的可行性,似乎是生产这些高科技零件的一种具有光明前景的技术选择。

2018年,Alumina Systems 有限公司通过陶瓷3D打印取得了在半导体行业的巨大成功。该公司因开发了一个380毫米直径的PEALD(等离子体增强原子层沉积)工艺的陶瓷气体分配环而获得了慕尼黑/德国CERAMITEC的最佳组件奖。由于其巧妙的几何形状,该环可以同时或按顺序供应两种气体。PEALD是一种适用于半导体生产的创新工艺,显示出技术的重要提升,具有巨大的经济潜力。

图4:Alumina Systems 首席执行官 Holger Wampers博士拿着在CERAMAKER C3600打印机上打印的零件

最初,氧化铝环是由许多用玻璃焊料连接的分离件制成的。但自Alumina Systems公司购得CERAMAKER C3600打印机后,它可以在一次运行中完全打印出来(图4)。

3DMIX 浆 料

3DCERAM提供技术陶瓷的扩展端口,从氧化铝、氧化锆、堇青石等氧化物,再到氮化硅、氮化铝等非氧化物,用于在CERAMAKER设备上打印。3DCERAM的专家会根据客户使用CERAMAKER所要获得的特性,确定适合于客户需要的陶瓷配方和工艺参数。

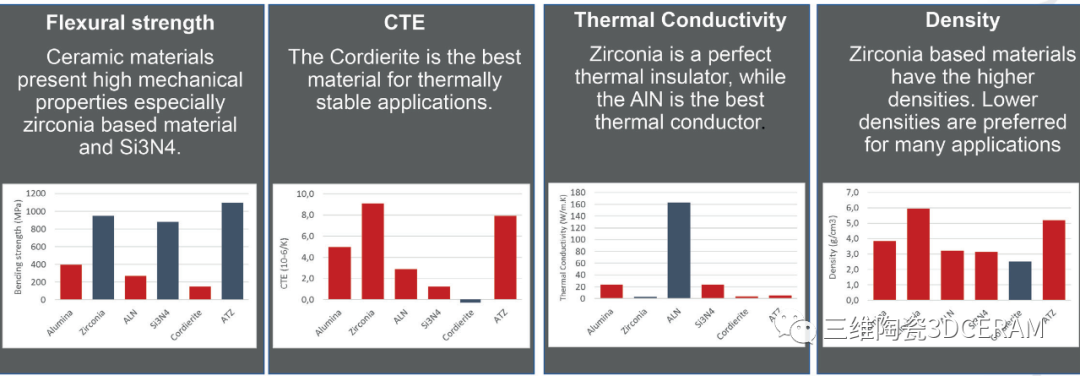

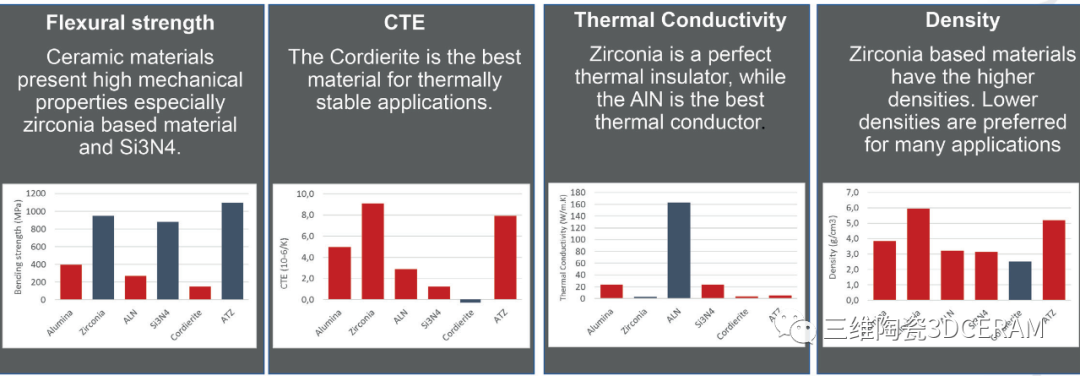

用于光学和半导体应用的材料的选择非常重要,在决定使用哪种陶瓷时需要考虑以下材料特性:

• 机械和热性能

• 刚度和密度

• 热膨胀系数(CTE)

• 耐化学/腐蚀性。

图5:应对航天和半导体领域的3DMIX材料的性能

总 结

增材制造为光学和半导体仪器的工业生产过程带来了新的可能性,除了节省时间和减少料损外,该技术还具有以下优点:

• 创造突破性的设计

• 提高刚度与质量比

• 集成冷却通道或隔热器等新功能

• 简化和优化设计流程

在所有增材制造工艺中,立体光刻技术已成为最适合这些应用的工艺,因为它可以在打印质量、空间分辨率和材料特性方面实现最优化的结果。为了提高其性能和寿命,未来半导体/光学器件的制造过程将变得更快,甚至更激进。那么,特定陶瓷材料的结合和工业3D打印机的商业化是应对这些领域未来挑战的不可或缺的资产。

----本文节选自2022年10月《CERAMIC APPLICATIONS》

(责任编辑:admin)

最新内容

热点内容

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打