科学家将玻璃3D打印成具有“头发厚度”的零件

时间:2022-04-24 10:38 来源:中国3D打印网 作者:admin 阅读:次

“我们第一次能够在几分钟内打印出结构在 50 微米范围内的玻璃,这大致相当于一根头发的厚度,”弗莱堡大学的 Frederik Kotz-Helmer 博士解释说。以高速和极大的几何自由度制造此类组件的能力将在未来实现新功能和更具成本效益的产品。”

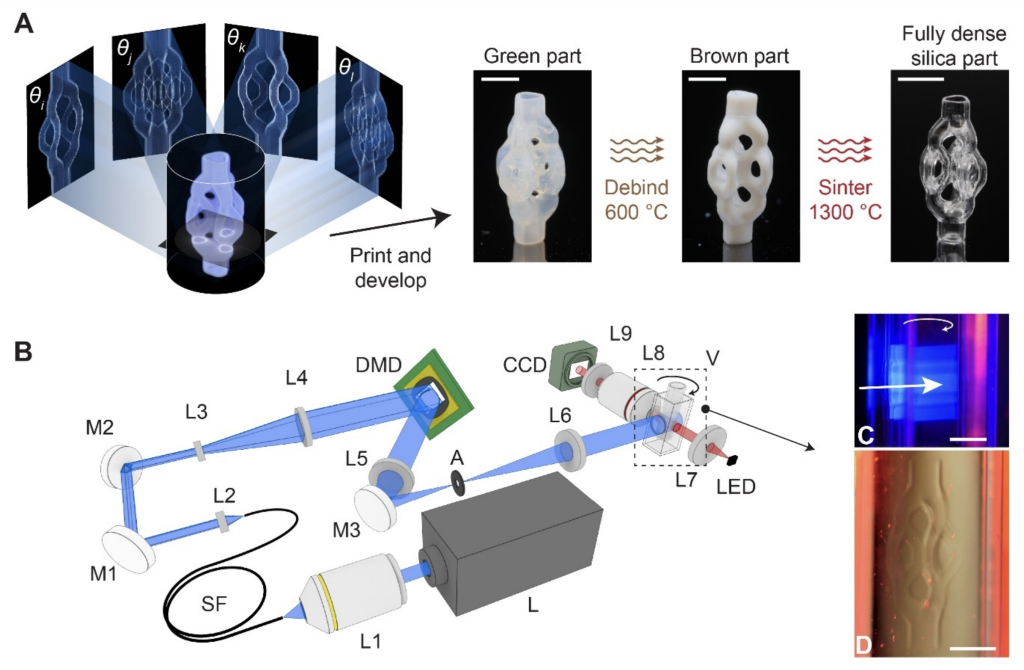

研究人员的“Micro-CAL”3D 打印过程。图片来自弗莱堡大学。

“CAL”与串行沉积 3D 打印

据科学家称,玻璃具有“无数用途”,这要归功于其高水平的光学透明度、耐热性和耐化学性以及低热膨胀系数。鉴于这些特性,这种材料有时也用于 3D 打印也就不足为奇了,然而,研究人员表示,逐层沉积会“引发缺陷”并“限制几何自由度”。尽管许多 3D 打印工艺依赖于串行沉积,但确实存在的一种替代方法是计算轴向光刻 (CAL)。 CAL 不是在层中构建物体,而是通过将光敏树脂暴露于迭代优化的投影中,将它们聚合成 3D 结构,这反过来又使它们达到一个阈值,在该阈值上,它们的整个体积在前体材料中同时硬化。

由于该前体与被打印物体之间没有相对运动,因此可以利用高粘度纳米复合材料作为该过程的一部分。 CAL 相对于逐层技术的另一个好处是不需要支撑来将构建固定到位,因此该过程可能更适合创建复杂的微结构。

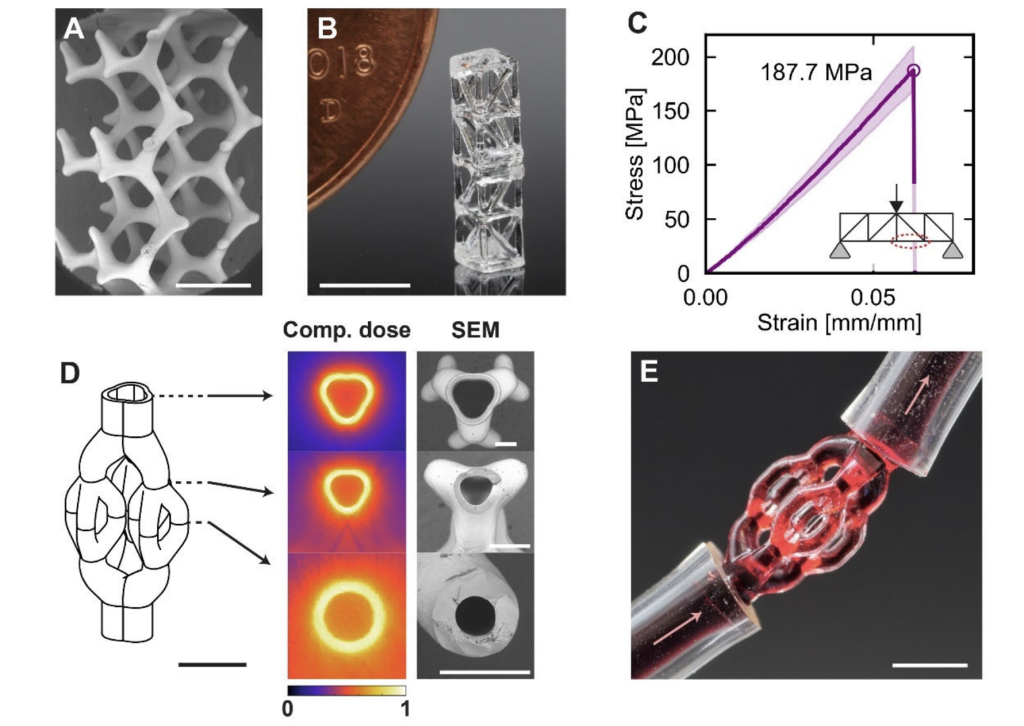

该团队的一些 3D 打印玻璃样品和成像结果。图片来自弗莱堡大学。

“Micro-CAL”打印“Glassomer”对象

为了评估 CAL 在微尺度上生产玻璃结构的潜力,研究人员建立了自己的 Micro-CAL 系统。配备激光光源和低数值孔径光纤的原型已被证明能够在多次测试中缩小数字微镜设备发出的光图案。在这些实验中,科学家们在纳米复合树脂中聚合了一种载有纳米颗粒的材料,该树脂用于适当地支持构建,然后将其移除并重新用于创建更多物体。准备就绪后,将得到的绿色部件进行脱脂和烧结,在这个过程中,它们的纳米颗粒结合在一起,产生完全致密的玻璃部件。

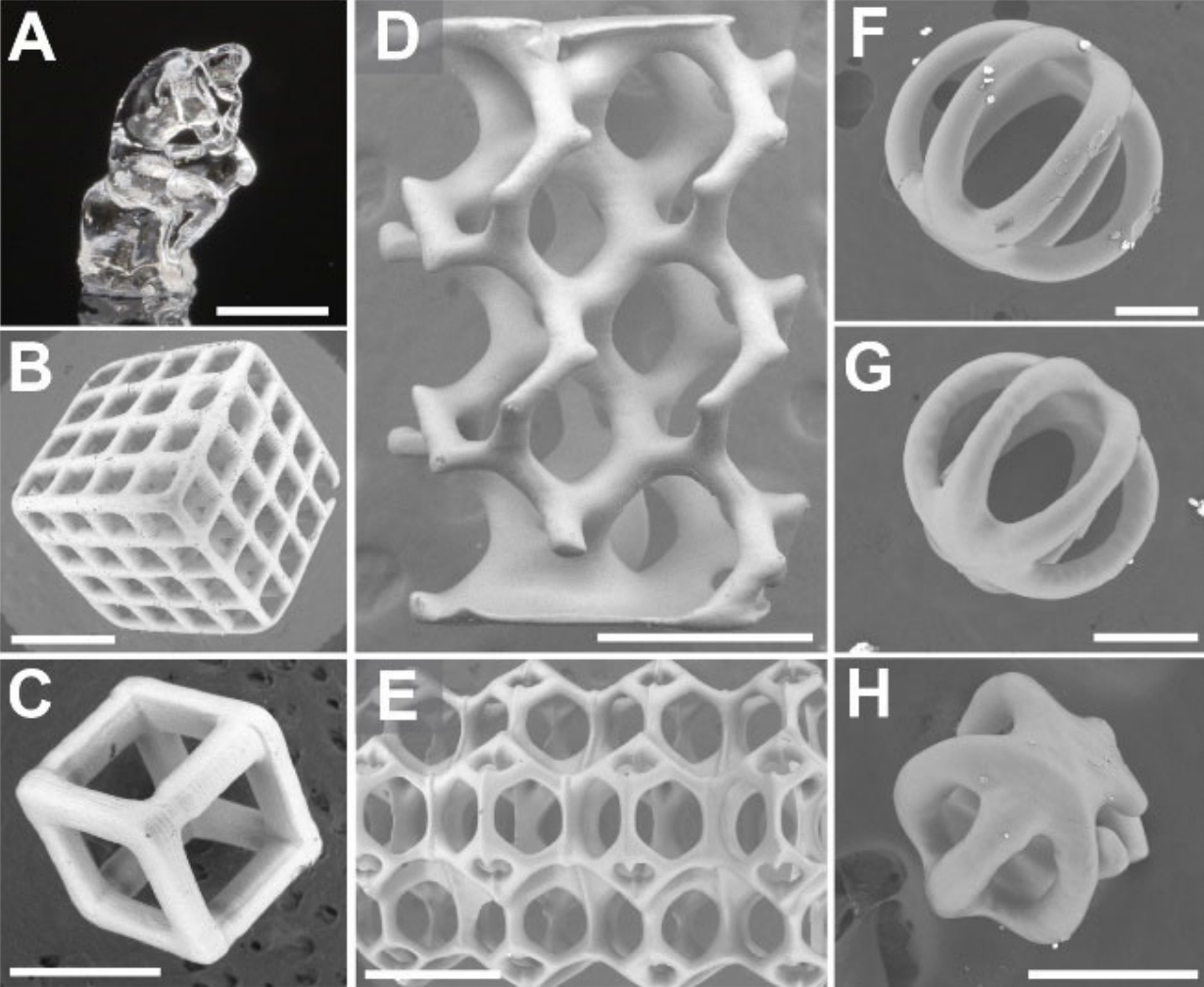

这一过程是由弗莱堡大学开发的聚合物基二氧化硅玻璃的修订版及其衍生的 Glassomer 实现的,经过调整,既高度透明,又在预定阈值下快速硬化。在实践中,Micro-CAL 3D 打印材料使团队能够在 30-90 秒的时间内生产出微结构,塑料和玻璃的尺寸分别小至 20 µm 和 50 µm。与传统制造的石英玻璃相比,研究人员的原型还具有 187.7 MPa 的更高的断裂拉伸应力,因为他们的工艺被发现限制了微裂纹和压痕的形成。考虑到这些好处,该项目背后的团队相信 Micro-CAL 很快就会被用作生产各种微型光学部件的手段,从用于 VR 头显的部件到现代显微镜。鉴于大多数芯片实验室设备也依赖于复杂微流体通道的精确集成,科学家们相信他们的方法也可以用于临床诊断工具。

一组 Micro-CAL 3D 打印玻璃原型。图片来自弗莱堡大学。

玻璃3D打印的新兴领域

尽管弗莱堡领导的研究团队批评了许多现有的玻璃 3D 打印方法,但其中一些方法现在开始显示出商业潜力。例如,Formnext 2021 创业挑战赛冠军 Nobula 去年告诉 3D 打印行业,它的目标是在 2022 年将专用玻璃 3D 打印机和原料推向市场。

在类似的商业说明中,Optiswiss 于 2021 年 11 月安装了 Luxexcel 的 VisionPlatform 7 平台,目的是为眼镜客户使用它来 3D 打印镜片。交易签署后,Optiswiss 首席执行官塞缪尔·弗雷 (Samuel Frei) 声称,这为他的公司“提供了一条通往大批量生产处方智能眼镜的明确道路”。

在实验层面,弗莱堡大学的科学家们过去也曾与 Nanoscribe 合作过 2PP 3D 打印玻璃二氧化硅微结构。同样,通过使用 Glassomer 材料,项目参与者发现他们能够制造出表面粗糙度仅为 6 纳米的复杂物体,远低于许多其他玻璃部件中的 40-200 纳米。

(责任编辑:admin)

最新内容

热点内容

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打