号称能节省30%燃料的3D打印火箭引擎

时间:2020-02-22 17:35 来源:3D打印火箭引擎 作者:中国3D打印网 阅读:次

来自德国德勒斯登Fraunhofer材料暨光束技术研究所(Institute for Material and Beam

Technology,简称Fraunhofer IWS),以及德勒斯登工业大学(TU

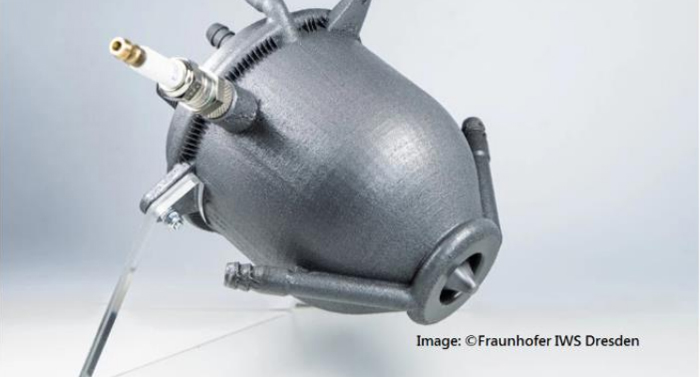

Dresden)航天工程研究所的研究人员,以3D打印技术打造了新式火箭引擎,配备了微型发射器使用之气尖喷嘴(aerospike

nozzle),能用以将小型卫星送上太空;研究团队已经制作出按比例缩放的引擎原型,预期这种引擎消耗的燃料能比传统引擎减少30%。

该研究团队表示,小型卫星市场呈现成长态势,根据市场研究机构Allied Market Research的估计,该市场可从2018年的36亿美元,在2026年达到157亿美元的规模,期间复合年平均成长率(CAGR)为20.1%。小型卫星的重量通常低于500公斤,其市场成长动力来自于农业、能源、土木工程、石油与天然气等产业对地球观测服务的需求。

英国打算在苏格兰兴建一个太空港──这会是欧洲的首个太空港,而德国工业联盟(Federation of German Industries,BDI)也支持建立一个国家太空港,设置将研究设备与小型微星送上太空的中、小型发射器平台;这种小型发射器的酬载重量可达350公斤。

上述的Allied Market Research研究报告指出,与传统卫星相较,小型卫星的开发周期较短,所需开发团队规模也比较小,制造与发射成本也因此降低;但一个可能阻碍小型卫星市场成长的因素是──缺乏专用发射器。

德国的研究人员们相信,气尖引擎能让微型发射器更节省能源;经过了两年的努力,他们在德国联邦教育暨科研部(German Federal Ministry of Education and Research,BMBF)的赞助下,成功制作并测试了气尖引擎,预期燃料消耗量远低于传统火箭引擎。

其研发成果的独特之处,在于燃料喷射器、燃烧室以及喷嘴都是利用称为「雷射粉床熔融」(laser powder bed fusion,L-PBF)的积层制造技术一层一层印出来的;研究人员表示:「喷嘴是以尖状的中心体组成,这种设计是为了加速燃烧气体。」

由Fraunhofer IWS与TU Dresden联合营运的德勒斯登积层制造中心(Additive Manufacturing Center Dresden,AMCD)科学助理Michael Muller表示,气尖引擎技术可回溯到1960年代,而现在他们是将积层制造导入传统制程,催生更高效率的引擎。

研究人员表示,气尖喷嘴「能在从地球发射至太空轨道的过程中,更良好适应气压变化,并因此使其更具效率,燃料消耗量能比传统引擎更低;」消耗的燃料更少,意味着整体系统的重量能进一步减轻,并且让酬载量更大。

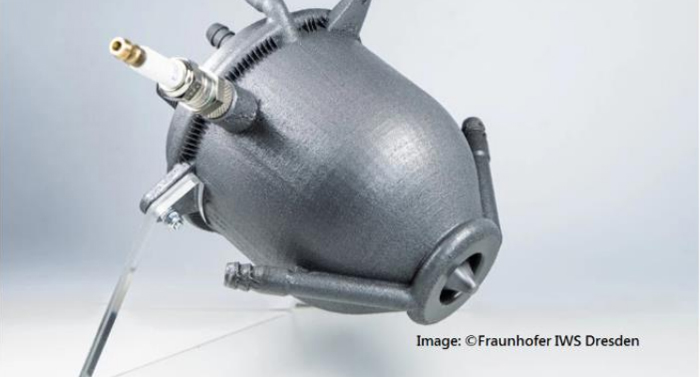

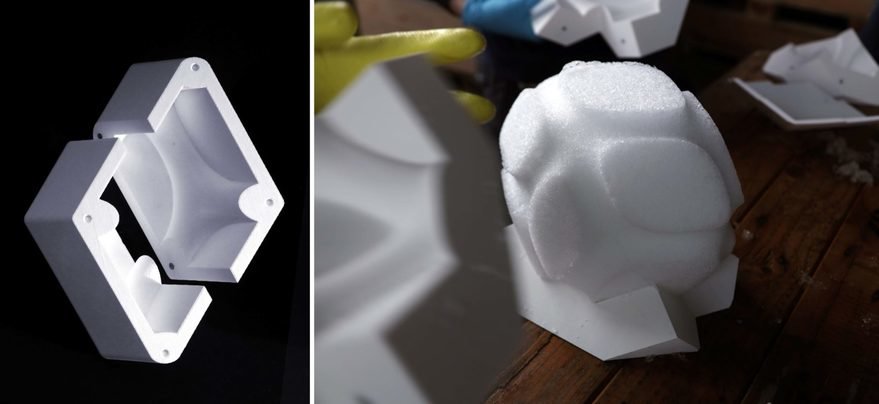

为了实现以积层制造技术──也就是3D打印──设计与制作的火箭引擎,项目团队中的TU Dresden航天专家负责为引擎画设计图,Fraunhofer IWS研究人员则进行制造与材料的验证;该团队的第一步是让设计能适应积层制造程序,然后是材料的选择与特征化。接下来他们以L-PBF技术制作了引擎的两个零件,并对其表面功能进行二次加工,用雷射焊接将零件结合;再用计算机断层扫瞄来检查孔洞或其他缺陷,以确保烧结粉末不会阻塞冷却通道。

研究人员决定以积层制造技术制作金属火箭,是因为这种火箭需要优异的冷却以及内部冷却通道。「这种复杂的再生冷却系统具备如迷宫般的内部管道,无法以传统方法铣磨铸造;」

Fraunhofer IWS的3D制造部门经理Mirco Riede表示:「藉由一层层熔化粉末,这种选择性的雷射熔融技术能逐渐形成具备1mm宽度冷却信道的零件。」他接着指出:「冷却通道沿着燃烧室的轮廓,内部残留的粉末会被清干净;这种金属必须满足严格的要求,在高温下仍维持固态与良好的导热性,以确保最佳冷却效果。」

研究团队制作的气尖引擎原型已经过TU Dresden航天工程研究所的实验室测试,达到30秒的点火时间(burn time);Muller表示,这证明了使用积层制造技术能成功打造出可用的液体推进喷射引擎。目前研究人员正在研究如何进一步提升该喷射系统的引擎效率,于2020年1月启动了名为CFDμSAT的新项目,并与欧洲火箭开发商Ariane Group以及德国大厂西门子(Siemens)结为伙伴。

该研究团队表示,小型卫星市场呈现成长态势,根据市场研究机构Allied Market Research的估计,该市场可从2018年的36亿美元,在2026年达到157亿美元的规模,期间复合年平均成长率(CAGR)为20.1%。小型卫星的重量通常低于500公斤,其市场成长动力来自于农业、能源、土木工程、石油与天然气等产业对地球观测服务的需求。

英国打算在苏格兰兴建一个太空港──这会是欧洲的首个太空港,而德国工业联盟(Federation of German Industries,BDI)也支持建立一个国家太空港,设置将研究设备与小型微星送上太空的中、小型发射器平台;这种小型发射器的酬载重量可达350公斤。

上述的Allied Market Research研究报告指出,与传统卫星相较,小型卫星的开发周期较短,所需开发团队规模也比较小,制造与发射成本也因此降低;但一个可能阻碍小型卫星市场成长的因素是──缺乏专用发射器。

德国的研究人员们相信,气尖引擎能让微型发射器更节省能源;经过了两年的努力,他们在德国联邦教育暨科研部(German Federal Ministry of Education and Research,BMBF)的赞助下,成功制作并测试了气尖引擎,预期燃料消耗量远低于传统火箭引擎。

其研发成果的独特之处,在于燃料喷射器、燃烧室以及喷嘴都是利用称为「雷射粉床熔融」(laser powder bed fusion,L-PBF)的积层制造技术一层一层印出来的;研究人员表示:「喷嘴是以尖状的中心体组成,这种设计是为了加速燃烧气体。」

由Fraunhofer IWS与TU Dresden联合营运的德勒斯登积层制造中心(Additive Manufacturing Center Dresden,AMCD)科学助理Michael Muller表示,气尖引擎技术可回溯到1960年代,而现在他们是将积层制造导入传统制程,催生更高效率的引擎。

研究人员表示,气尖喷嘴「能在从地球发射至太空轨道的过程中,更良好适应气压变化,并因此使其更具效率,燃料消耗量能比传统引擎更低;」消耗的燃料更少,意味着整体系统的重量能进一步减轻,并且让酬载量更大。

为了实现以积层制造技术──也就是3D打印──设计与制作的火箭引擎,项目团队中的TU Dresden航天专家负责为引擎画设计图,Fraunhofer IWS研究人员则进行制造与材料的验证;该团队的第一步是让设计能适应积层制造程序,然后是材料的选择与特征化。接下来他们以L-PBF技术制作了引擎的两个零件,并对其表面功能进行二次加工,用雷射焊接将零件结合;再用计算机断层扫瞄来检查孔洞或其他缺陷,以确保烧结粉末不会阻塞冷却通道。

研究人员决定以积层制造技术制作金属火箭,是因为这种火箭需要优异的冷却以及内部冷却通道。「这种复杂的再生冷却系统具备如迷宫般的内部管道,无法以传统方法铣磨铸造;」

Fraunhofer IWS的3D制造部门经理Mirco Riede表示:「藉由一层层熔化粉末,这种选择性的雷射熔融技术能逐渐形成具备1mm宽度冷却信道的零件。」他接着指出:「冷却通道沿着燃烧室的轮廓,内部残留的粉末会被清干净;这种金属必须满足严格的要求,在高温下仍维持固态与良好的导热性,以确保最佳冷却效果。」

研究团队制作的气尖引擎原型已经过TU Dresden航天工程研究所的实验室测试,达到30秒的点火时间(burn time);Muller表示,这证明了使用积层制造技术能成功打造出可用的液体推进喷射引擎。目前研究人员正在研究如何进一步提升该喷射系统的引擎效率,于2020年1月启动了名为CFDμSAT的新项目,并与欧洲火箭开发商Ariane Group以及德国大厂西门子(Siemens)结为伙伴。

(责任编辑:admin)

最新内容

热点内容

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打