3D打印实现高强度、带点阵结构、带内流道冷却的涡旋压缩机部件

压缩机可用于加热和冷却系统或其他工作流体循环系统中,高效且可靠的压缩机系统能够有效且高效地提供冷却或加热效果。更稳定,更高效,通过实现更复杂的形状,3D打印在实现带轻量化结构的压缩机部件开辟了新的创新空间。

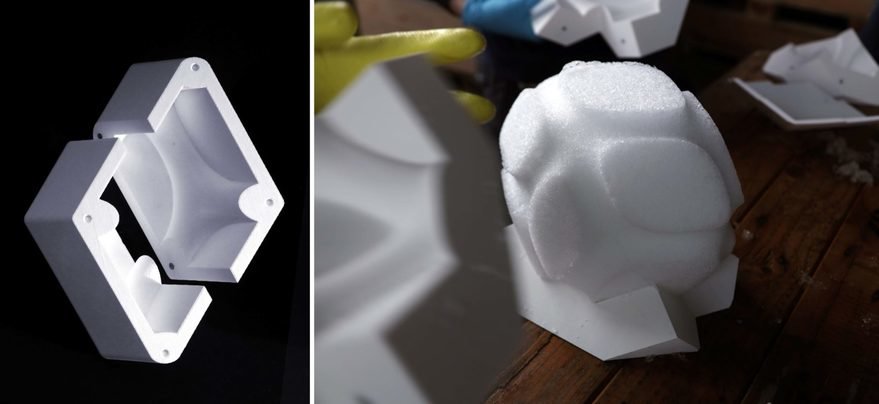

艾默生将3D打印应用于高强度的压缩机部件制造。轻质、高强度的压缩机部件的主体部分带有点阵结构的内部区域,点阵结构由3D打印实现,主体部分还通过3D打印实现了内部流体输送通道,该流体输送通道用于允许润滑油流过压缩机部件的主体部分。

3D打印-增材制造工艺不仅形成点阵结构,而且还形成中空通道或流动路径,包括那些具有复杂曲折路径的内部区域。

此外,3D打印-增材制造工艺能够在压缩机部件的预定区域中形成固体材料的多孔区域。这样的多孔区域可以类似于泡沫材料,并且可以与具有重复的点阵结构区分开(每个点阵晶格胞元都包括节点和桥结构)。因此,孔可以随机地遍及多孔材料中。

流体流动路径可以被设计为多孔的,一种获得足够润滑的方法是通过毛细作用。多孔材料可具有大于约1%至小于或等于约99%的孔隙率,流动通道可以是高度多孔的,例如,具有大于约50%至小于或等于约99%的孔隙率。

多孔区域内的多个孔可以包括彼此敞开的多个内部孔和外部孔,并形成从入口延伸至出口的连续的流路或通道。孔是指各种尺寸的孔,包括所谓的“大孔”(直径大于50nm的孔),“中孔”(直径在2nm至50nm之间的孔)。)和“微孔”(直径小于2 nm的孔),其中孔径是指平均值或中值,包括内部和外部孔径大小。

3D打印使得孔可以被随机地布置在整个通道中,同时相互连接并允许流体从中流过。

点阵结构作为一种新型的轻量化结构,具有良好的比刚度、比强度等力学性能。传统加工工艺很难制造点阵结构,3D打印技术的快速发展使得点阵结构的制造更加具有可行性。

3D科学谷的谷.专栏《 增材制造点阵结构在压力容器优化设计中的应用》一文曾经列举了面向增材制造的点阵加筋一体化压力容器的设计与分析案例,仿真技术作为正向设计体系中的核心技术,以产品性能驱动设计为导向,可以快速、高效地解决设计各个环节中的工程难点问题,为产品设计提供强有力的技术保障。

保证刚性的情况下,通过点阵可以巧妙的实现轻量化。

这方面,亚琛增材制造中心(ACAM)的研发成员Fraunhofer开发了集成点阵夹芯结构的整体叶盘,研究人员开发了集成点阵结构的整体叶盘的工艺链 – 从设计到增材制造,热处理,数控铣削精加工后处理,再到质量保证。有趣的是所采用的点阵结构在组装期间可以支撑薄壁结构,并且可以在后处理数控机加工期间最小化振动。

点阵不仅带来了轻量化,还带来了更好的热交换性能。

根据3D科学谷的市场研究,UTC联合技术将3D打印技术应用于燃气涡轮发动机部件的冷却方案,包括在燃气涡轮发动机部件的壁内部的点阵结构。通过点阵结构为燃气涡轮发动机部件提供有效的局部对流冷却,使得部件可以经受通过核心流动路径的热燃烧气体的高温。UTC联合技术所设计的点阵结构可以适应于任何给定的燃气涡轮发动机部件或部件的某个部分的特定冷却需求。换句话说,通过改变点阵结构的设计和密度,可以调整以匹配外部热负荷和局部寿命要求。

由于点阵的强大应用潜力,国际上点阵的应用正在走向智能化。

ACAM-亚琛增材制造中心的研发成员Fraunhofer弗劳恩霍夫激光技术ILT,ACAM-亚琛增材制造中心的研发成员Fraunhofer弗劳恩霍夫工业技术研究所IPT以及EXAPT Systemtechnik公司和ModuleWorks公司组成了由BMBF资助的专家团队,成功地开发了智能增长的点阵晶格结构,该结构几乎自动生成,并考虑了材料和机器的特定属性,负载类型和生产限制。

该方法的关键是一种算法,该算法允许晶格结构不遵循规则的模式,而是采取任何可自由定义的形状,并分别适应组件体积的外壳。使用这种算法,将来也可以为自由形状的几何体提供智能的点阵结构。

总之,3D打印-增材技术的运用带来了许多优点,3D打印使得设计的自由度提升,可以实现更加复杂的几何形状。并且,因为消耗的材料更少,从而保护环境并降低成本。此外,使用增材制造工艺可以更经济地开发和生产更小,更复杂的功能零件,同时减少污染。

(责任编辑:admin)

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打