注塑瓶盖的技术革新之路—模具3D打印随形水路

瓶盖是食品药品包装中重要的一环,也是消费者最先与产品接触的地方,而瓶盖具有保持产品密封性与稳定品质的特性,还具有防盗开启及安全性方面的功能,因此广泛的应用在有内容物之瓶装产品上,所以瓶盖为食品,饮料,药品,酒,制药业的上游产业,是塑料瓶容器包装之关键性产品。瓶盖产品市场的需求稳定,并且呈现出逐年上升的趋势,塑料瓶盖的质量稳定,市场占比也逐渐提升。

精致、个性、独特造型,注塑瓶盖何去何从?

瓶盖的发展早期是使用软木材质,旋铁盖等。至今续开发出铝质的长颈铝盖,碳酸饮铝盖,热充填铝盖,注射液铝盖,药盖,塑胶瓶盖等产品。铝盖虽有部份为塑盖取代,但主要应用于酒及机能性饮,需求稳定成长,而爪盖的需求比则变动大,塑料盖的需求稳中有升。由于瓶盖为包装工业之重要一环,下游消费市场需求强的变化,将直接影响到对瓶盖的市场需求。

在产品质量与外形要求日益严苛的当下,小如瓶盖也要做到精致、美观、独树一帜,那么势必对瓶盖的生产技术造成冲击,如何在保障质量的同时提高生产效率,成为了瓶盖模具制造的技术难题。

瓶盖有两种制作工艺,分别为:注塑成型与压铸成型。注塑盖生产工艺生产流程:吸料机将混合好的材料吸入注塑机炮筒,在炮筒内加热到熔融塑化状态后,注射到模具型腔中,在型腔中冷却定型、脱模、再经过切环加垫,完成注塑生产。而压塑盖生产工艺为:吸料机将混合好的材料吸入注塑机炮筒,在炮筒内加热到半熔融塑化状态后,定量挤出到模具型腔内,上下模具合模,压塑并冷却定型、脱模、再经过切环加垫,完成注塑生产。

从瓶盖的的两种制作工艺我们不难看出,其中都存在最重要的一环,冷却定型。产品成型离不开冷却成型,因此冷却水路系统是瓶盖产品制作的关键所在。

而冷却水路是模具的重要组成部分。瓶盖质量好坏,速度快慢,大多取决于冷却水路。

传统制模中,冷却水路一般通过CNC加工方式,冷却水路只能通过铣床钻孔的方式加工产生内部水路网络,并通过内置止水栓和外置堵头的方式来调整水路流向。这样就导致水路布置有很大的局限性,水路只能为圆柱形直孔,无法百转环绕于模具内腔之中。当遇见形状复杂的模具产品时,传统水路无法完全贴近注塑件表面,冷却效率低且冷却不均匀,导致注塑周期长、产品变形量大。

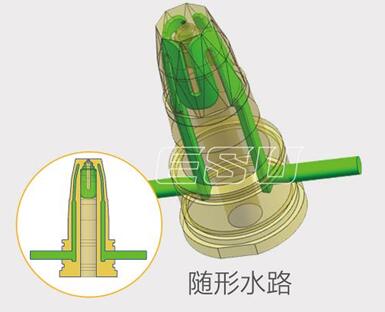

图1:传统水路3D模型图

在最开始生产饮料等塑胶盖与爪盖时,传统水路还是能够胜任的,但随着产品包装造型越发复杂,瓶盖的形状也越来越独特,形体凹凸不平,导致传统水路的冷却作用捉襟见肘。

但随着3D打印技术的发展,特别是金属3D打印(SLM,选择性激光烧结)技术发展至今已经相当成熟,SLM技术现在已广泛应用于航空航天、医疗制造业中。在航空航天领域,GE用验证机对35%的3D打印零部件进行了验证、C919对3D打印件进行的大规模使用。

而瓶盖模具技术,也因为3D打印迎来了新生。3D打印技术又称为增材制造,是一种采用材料逐层累加的方法制造实体零件的技术,相对于传统的材料去除——削切加工技术,增材制造是一种“从无到有”的制造方式。

针对化妆品瓶盖造型,通过这种逐层累加的3D打印技术,可以制造出一种无所不能的冷却水路——随形水路,它可根据产品轮廓的变化而变化,到达模腔任何地方,模具内部将无任何冷却盲点。(如下图)

图2:随形水路3D模型图及侧截面图

运用这种水路,它可以使瓶盖能加快冷却速度,缩短产品的成型周期,此外,冷却均衡,减少产品缺陷,提高产品良率。然而这种技术的革新,真的能给企业带来如此优势?很多人保持着观望的态度。上海毅速激光科技有限公司2007年成立于上海,(以下简称:毅速)是一家3D打印应用技术开发与服务的科技公司,毅速致力于注塑模具前沿技术的研究与开发,率先对这种技术做出了研究。

针对目前化妆品瓶盖模具的两种水路:传统水路与随形水路,毅速的模流分析师使用Autodesk Moldflow软件分析出化妆品瓶盖在两种水路中的:镶件温度、冷却时间、模温状态等数据。从而得出随形水路是否真的拥有奇效。

项目难点:热流道倒装设计空间受限,导致传统水路无法实现,此外产品成型周期过长,产品浇口处易烫伤。毅速设计师将公模仁镶件采用3D打印实现随形冷却,热嘴套镶件走随形水路,在产品材质上使用毅速研发的3D打印专用金属粉末EM191不锈钢进行打印。

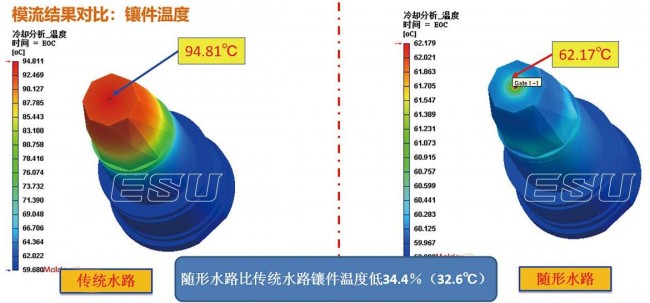

在随形水路形成后,将应用随形水路与传统水路的数据进行模流对比:

模流分析图:

图3:毅速ESU化妆品瓶盖传统水路与随形水路镶件温度对比图

从模流分析图上显示:化妆品瓶盖顶部温度最高,应用传统水路镶件温度最高94.81℃,而应用随形水路镶件温度最高62.17℃,随形水路比传统水路镶件温度低34.4%(32.6℃)。从上述的模流分析数据我们不难得出结论:应用随形水路能够使模具顶出时温度更低,有利于缩短零件顶出时间。

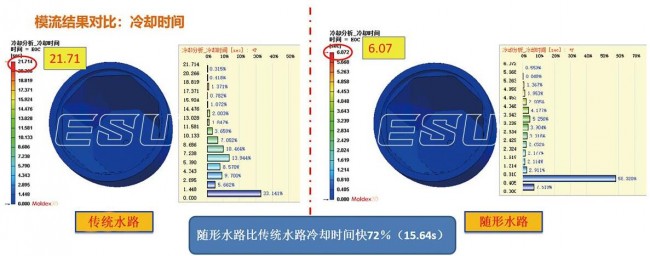

图4:毅速ESU化妆品瓶盖传统水路与随形水路冷却时间对比图

产品的冷却时间与产品的顶出成型时间有着直接关系,从图2的数据表明,应用传统水路化妆品瓶盖的冷却时间需21.71s,而随形水路仅需要6.07s,单个瓶盖的时间就可以缩短72%(15.64s),可想而知,化妆品瓶盖制造商使用应用了随形水路的模具时,瓶盖的产出速度,成型周期将会是多么快,这为制造商带来多大的经济效益。

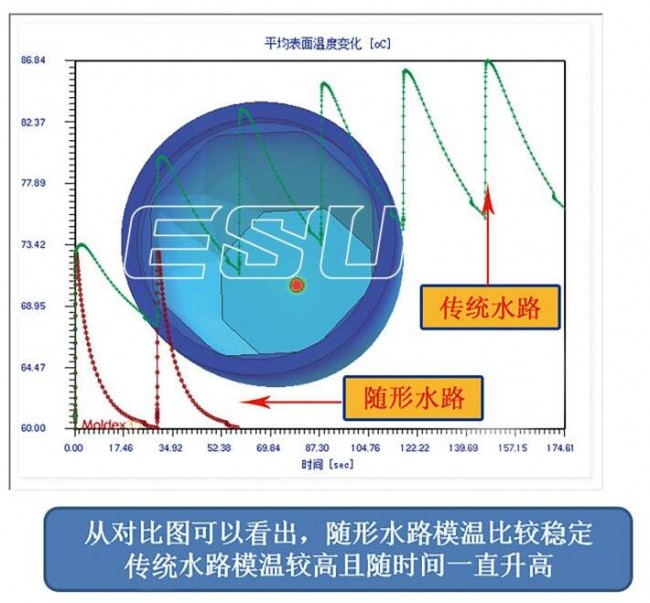

图5:毅速ESU化妆品瓶盖传统水路与随形水路模温周期对比图

图3是化妆品瓶盖的模温周期图,它代表着产品平均表面温度变化,X轴为时间,Y轴为温度,从图中的曲线示意图我们可以很清晰的看出,随形水路模温比较温度,而且随着时间的推移,有一个下降的过程,然而传统水路的模温一直较高且随着时间一直升高。

图6:应用传统水路浇口处明显烫伤 图7:随形水路浇口处无烫痕,产品合格

图5、图6分分别是化妆品瓶盖实际产品图,因为传统水路无法完全覆盖到模具型腔之中,而化妆品瓶盖的顶部正是传统水路无法到达的区域,所以当产品冷却不均衡,顶部温度过高,非常容易造成浇口烫伤,而随形水路运用3D打印技术,可以将水路遍布模具型腔的任意位置,因此冷却均衡,很好的避免了这个问题。

从随形水路与传统水路的几组模流分析对比图上,我们可以很清晰的了解到化妆品瓶盖生产过程中的镶件温度、冷却时间、模温周期各自是怎么样的一个变化。从这场分析中我们可以总结以下几点:

1、根据注塑件形状复杂程度,可降低冷却时间20%至50%;

2、根据注塑件形状,可减少变形量15%至90%;

3、模具成本略有增加,但综合注塑产能、良品率等因素,最终效益大幅提高;

4、随形水路应用范围广,可用于多数注塑件的冷却优化。

3D打印技术的应用,不仅仅在航天航空等高科技领域,技术下沉,注塑瓶盖与3D打印技术的结合,当实体制造业遇见高科技技术,它给你带来的确是实实实在在的经济效益。而当下面对越来越复杂的材料、设计、产品,企业如果再不进行升级转型,提升自己,难免就会被时代所淘汰。而3D打印的随形水路在化妆品瓶盖的应用,无论是生产效率或是产品质量,都带来了意想不到的惊喜。

(责任编辑:admin)

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打