机车因备件短缺而停止服务?3D打印备件将缓解这一问题

通过3D打印技术快速响应备品备件制造是一个发展趋势。

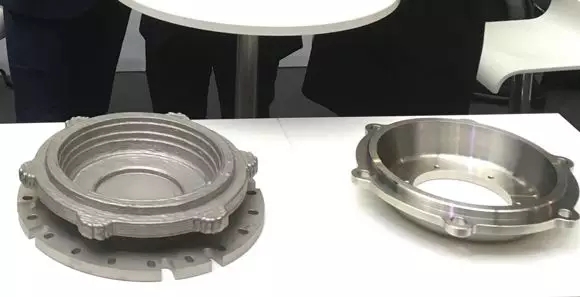

德国铁路开发的3D打印轮对轴承盖备件

![]() 解决轨道车辆备件短缺问题

解决轨道车辆备件短缺问题

德国铁路公司(DB)正在开展轨道车辆备品备件的增材制造项目。近日,德国铁路揭示了使用金属3D打印技术进行备件按需生产试点项目的结果。德国铁路公司表示,对于负责维护数千辆车辆的7,000多名德国铁路员工而言,备件的存储和采购工作是一个重大挑战,而3D打印备件的技术将提高车辆备件的可用性。

德国铁路在购买轨道车辆之后,后续的车辆维护工作是在内部开展的。在数千辆轨道车辆的维护过程中存在的一个问题是,较旧的机车面临着备件缺货的挑战。

在过去的几年里,德国铁路已经研究了100多个零件的增材制造可能性,最近开展的一项研究是294级机车轮对轴承盖的3D打印可行性。

这种型号的机车是20世纪60年代-70年代投入使用的,原铸件直径为374毫米,高度为78毫米,重量为11.5千克,如果盖子缺失,润滑剂可能会泄漏,导致轴承损坏,甚至可能导致机车脱轨。在传统备件供应体系中,车轮对轴承盖备用件的交付时间长达9个月,在此期间机车将停止服务。机车因缺少备件而停止服务,导致德国铁路产生高成本。

德国铁路与增材制造合作伙伴共同开发科替代性的备件制造解决方案,他们使用了德国Gefertec基于电弧焊技术的金属3D打印设备,并通过逆向工程技术创建备件的3D打印文件。在试点项目中,通过该技术进行备件的增材制造约需要8小时,在得到近净成型部件之后,还需要进行机械加工,从最初设计到逆向工程,再到完成备件制造,时间在2个月之内。但根据德国铁路,这一试点项目在投入正常使用之后,同样的备件可在2-3周内完成制造。

德国铁路公司与德国联邦铁路管理局材料实验室对成品备件进行了全面测试,包括材料科学分析与计算机断层扫描测试。测试结果显示,3D打印备件的质量是合格的,在接下来完成认证之后,即可投入使用。

![]() Review

Review

在铁路机车的维保领域引入3D打印技术,一个直观的变化就是对供应链带来的改变。3D打印技术对产品供应链产生的潜在影响是3D打印技术受到关注的重要原因之一。传统模式下,标准化的产品需要在特定的工厂中集中进行大批量生产,然后通过仓储、物流、分销抵达用户手中。在此过程中,不仅生产时间长,碳排放高,还包含了昂贵的物流成本。而采用3D打印制造模式,用户可以将产品的3D模型提交至最近的3D打印工厂或服务中心,按需进行生产。

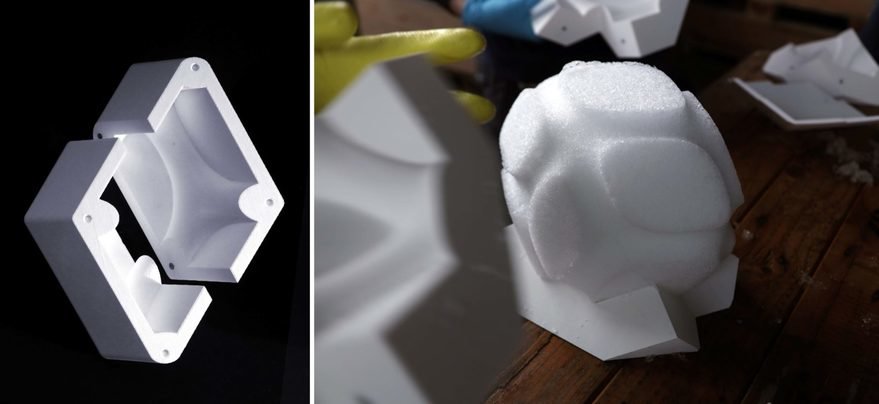

不仅是铁路机车,航空公司飞机维护、汽车售后服务都是3D打印备件的应用场景。根据3D科学谷的市场观察,飞机与汽车备件的3D打印已经进入了应用阶段,例如东方航空在飞机中安装了3D打印的客舱内饰件;汽车制造商戴姆勒从2016年起,提供梅赛德斯- 奔驰卡车中的部分塑料配件的订购服务,这些配件是通过3D打印制造的,戴姆勒接受100个以内的任何数量订购订单。

3D打印在汽车备件制造中的应用。

目前以上这些领域能够通过3D打印技术生产的备件种类还很少,已开展的工作也往往是以非关键零部件为切入点的。根据3D科学谷的市场研究,现有备件进行3D打印可行性研究与开发是一个长期的过程,而每个成功开发的零部件后续还将涉及到行业认证的问题。尽管前行速度有限,将3D打印引入到备件按需生产领域,对备件供应链优化升级的意义是值得重视的。

(责任编辑:admin)

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打