基于焊接的镍基高温合金增材再制造技术解析

镍基高温合金凭借其耐高温、耐腐蚀、耐复杂应力等性能,在制作涡轮发动机工作叶片、导向叶片、飞机发动机以及工业用燃气轮机等高温零部件方面具有广泛的适用性,也因此被称作“发动机的心脏”。但当这些零部件在高温、复杂应力,特别 是在海水中等复杂环境下工作时, 容易产生裂纹、磨损、断裂和腐蚀等,致使零部件大量报废。采用增材再制造技术对废旧零部件“再制造”,可使其价值得到最大程度的发挥,获得巨大的经济收益 。

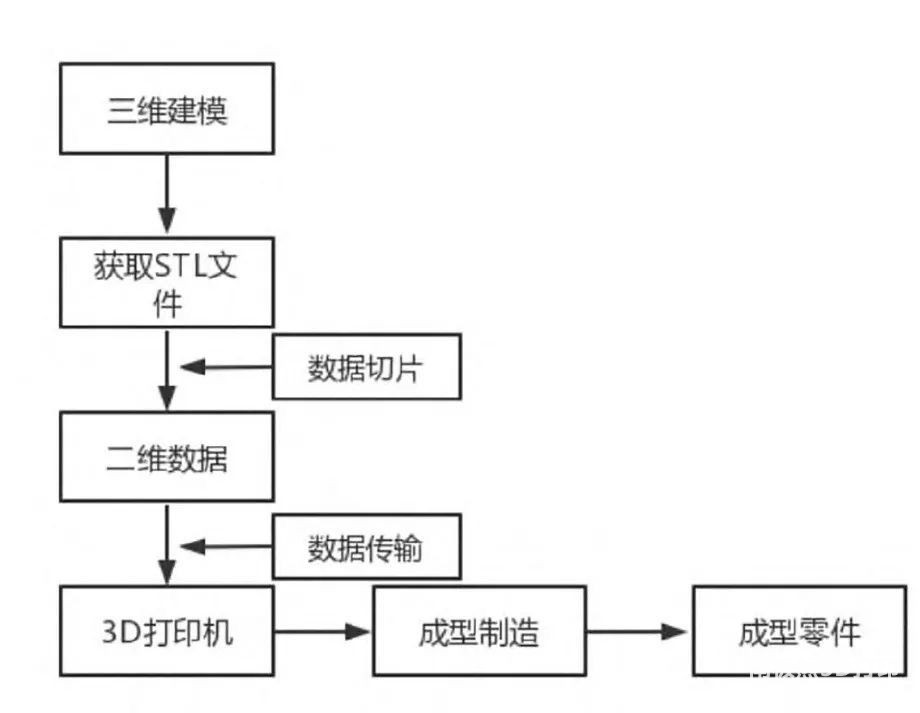

增材再制造技术就是利用增材制造技术对废旧 零部件进行再制造修复:

首先,利用数字加工的一些原理扫描出零部件的3维数字模型;

然后,对数字模型进行后处理,得出缺损部分的3维数字模型;

最后,通过一层一层向上叠加的方式直接快速加工 出缺损部分。

其建立在数控CAD/CAE/CAM 、焊接、新材料等已有的成熟技术基础之上,核心理念是“逐层叠加、分层成形”。自20世纪开始,美国就在B-52轰炸机和M1坦克等军用装备上进行了增材再 制造, 并将武器系统的更新换代和再制造技术列为国防科技重点研究领域。国内也成功地将增材 再制造技术应用在各种军用装备上,产生了巨大的 经济效益 。由于增材再制造技术本身还不够成熟,目前研 究尚处于初级阶段,因此存在许多亟待解决的问题。为此,对基于焊接的增材再制造技术研究现状进行简要介绍,通过对比不同焊接工艺,提出未来发展的研究热点。

1 焊接工艺

1.1 钨极氩弧焊

钨极氩弧焊(GasTungstenArcWelding, GTAW)是以钨棒作为电弧一极的气体保护电弧焊。其应用非常灵活,尤其是与激光熔覆相比,可以更容易地处理铜、铝、镁等有色金属的增材再制造。此外,其弧长及电弧稳定性好,焊接电流下限不受焊丝 熔滴过渡等因素制约,最低焊接电流可用到2A。但它自身仍有一些不足:一方面,钨极的承载能力有 限,过大电流容易使钨极烧损,从而限制了熔深;另 一方面,随着电流的增大,钨极电弧的发散变得严重,使得熔池成形之后塌陷,严重影响成形质量。

影响GTAW工艺的因素主要有焊接电流、钨极直径、弧长、电弧电压及焊速等。其中:焊接电流是决定GTAW焊缝成形的关键参数,当其他条件不变时,焊接电流的增加可导致电弧压力、热输入及弧柱直径增加,使焊缝熔深、熔宽增大;弧长范围通常为0.5~3.0mm,当成形件变形小时,弧长取下限,否则取上限;焊接速度是调节GTAW热输入和焊道形状的重要参数,焊接电流确定后,焊速有相对应的取值范围,超过该范围上限,易出现裂纹、咬边等缺陷。

1.2等离子弧焊

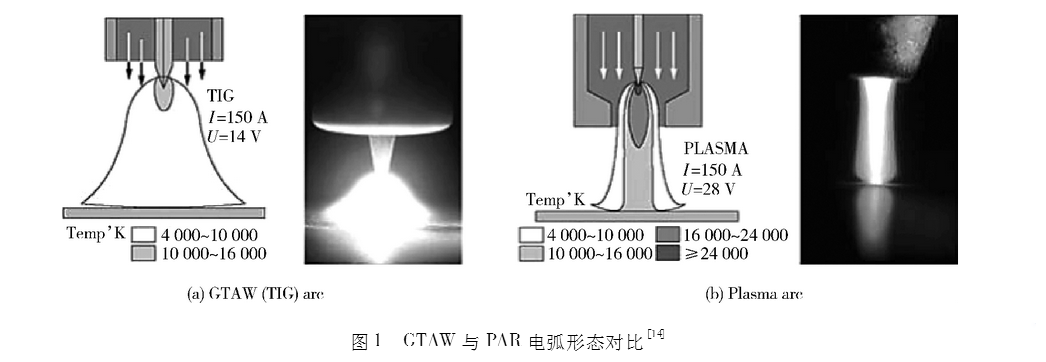

以等离子弧为焊接热源的增材再制造方法称为等离子增材再制造(PlasmaAdditiveRemanufactu-ring,PAR)。其中,等离子弧是一种压缩的钨极氩弧,钨极氩弧最高温度为10000~24000K,能量密 度小于104W/cm2 ,而等离子弧的温度高达24000 ~50000K,能量密度可达106~108W/cm2。依靠喷嘴的机械压缩作用,同时伴随着最小电压原理 产生的热压缩以及弧柱本身的电磁压缩,使等离子 弧的能量密度远远超过钨极氩弧,甚至能够达到激光的能量密度 ,图1为二者电弧形态的对比,自由电弧的扩散角约为45°,等离子弧则仅有5°。

与采用激光焊接电源相比,PAR具有绝对的成本优势。据资料显示:常见激光焊接电源一般价格在50万美元左右,而等离子弧焊接电源价格则只有7000美元,不足激光焊接电源价格的2%。与GTAW相比,PAR的工艺调节较为繁琐,主要包括喷嘴结构、电极内缩量、离子气流量、焊接电流、焊接速度和喷嘴高度。其中:喷嘴结构和电极内缩量是其他工艺参数选择的前提,通常根据材料种类和成形条件来确定;离子气流量决定了等离子弧的穿透力,离子气流量越大,电弧穿透能力越强。

1.3激光熔覆成形

以激光为热源的增材再制造成形技术通常被称为激光熔覆成形(LaserDepositionForming,LDF),是目前发展最为广泛的增材制造技术之一。控制LDF成形质量的因素主要有激光功率、扫描速度、粉末粒度、送粉量和载气流量等。与GTAW和PAR相 比, LDF成形过程需要考虑粉末对激光的吸收率。当送粉量一定时,可通过调节激光功率和扫描速度来获得所需的激光能量。LDF的显著特点是能量密度高、电弧热量集中、焊接热影响区小、温度梯度大、 成形效率高,但焊后有很高的残余应力,因此多 采用脉冲方式调节激光的热输入。目前的研究结果表明:采用脉冲激光熔覆成形可获得稍低的热 输入量,能对焊接成形有更好的控制。

相反, GTAW和PAR在提供高热输入量的同时,会增大焊后热影 响区,恶化成形后工件组织性能。采用脉冲工艺,则可利用脉冲峰值电流熔化基材、基值电流维弧,通 过峰值电流与基值电流的交替变化可有效地分散焊接过程的热积累,从而减小焊接热影响区。 Balachandar等研究表明:利用合适的脉冲工艺参数,可以有效地减少GTAW的焊接热影响区,从而在提高焊接接头力学性能的同时,也提高并稳定了焊接接头硬度值, 甚至力学性能优于焊接热处理后的力学性能。Chen等采用脉冲工艺对比分析了小孔PAR和GTAW,结果发现:脉冲等离子弧焊可有效地减小焊接热影响区宽度,且使熔合区的金属组织更为致密。

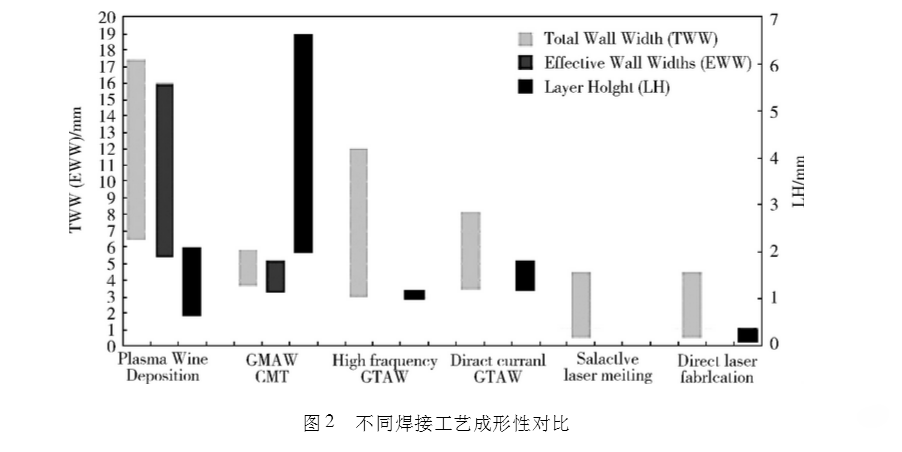

为了对比在不同焊接工艺下快 速成形的综合有效性, Martina等利用直接成形的宽度、层间高度等参数进行建模,结果表明:PAR 比GTAW和LDF直接成形都具有显著优势。不同 焊接工艺成形性对比如图2所示。总之,基于不同焊接工艺的增材再制造技术各有特点:GTAW效率高、设备成本低,但其输入热量大、零件成形精度不高;脉冲LDF热输入量小、焊接热影响区小,且成形效果优良,但其设备价格昂贵;PAR技术在设备成本上相较于LDF具有显著优势,其沉积效率约为98%,最大沉积率可达到1.8kg/h,成形零件的有效宽度和沉积率高于GTAW和LDF。

(责任编辑:admin)

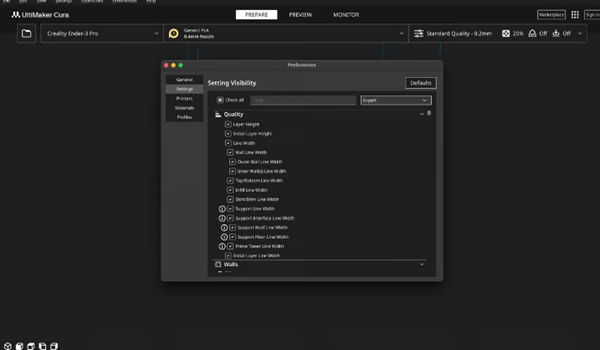

Cura第一层设置:初始层

Cura第一层设置:初始层 一文了解3D打印水凝胶

一文了解3D打印水凝胶 珠宝如何3D打印?终极指南

珠宝如何3D打印?终极指南 蜡材料如何3D打印:终极指

蜡材料如何3D打印:终极指 如何制作防水3D打印件?

如何制作防水3D打印件? 必看!3D打印支撑–终极指

必看!3D打印支撑–终极指 6种从床上去除3D

6种从床上去除3D 2023年最佳免费3D

2023年最佳免费3D FDM耗材PLA与ABS

FDM耗材PLA与ABS 谁才是最好的模型

谁才是最好的模型 10种最常用的FDM

10种最常用的FDM  阿拉斯加航空首次

阿拉斯加航空首次