详解:粘合剂喷射成形3D打印技术

伴随着GE对Arcam和SLM Solutions的收购风波,3D打印家族中的粉床熔化成形工艺奠定了在媒体界宠儿的地位。粉床熔化成形工艺在成形制造全密度结构的材料,特别是金属材 料,具有其独特的优势。不过,在3D打印这个领域,可谓是一个藤上七朵花。今天要讲到的是粘合剂喷射成形技术,这种工艺可以成形金属、陶瓷、砂模等多种不 同材料、不同功能的器件。靖哥有幸请到博士生白云,为大家专业解读粘合剂喷射成形技术的方方面面。

作者简介:

白云,本科毕业于Missouri S&T的机械系,目前在VirginiaTech DREAMS Lab攻读机械工程的博士学位。作者主要的研究方向是Binder Jetting技术以及热传导性材料(如纯铜)的增材制造。作者的博士研究也包含纳米材料在BinderJetting中的应用。

概念

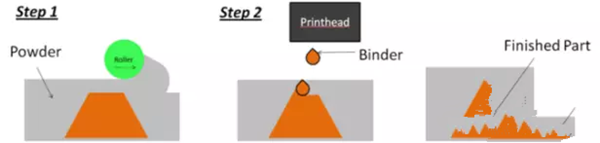

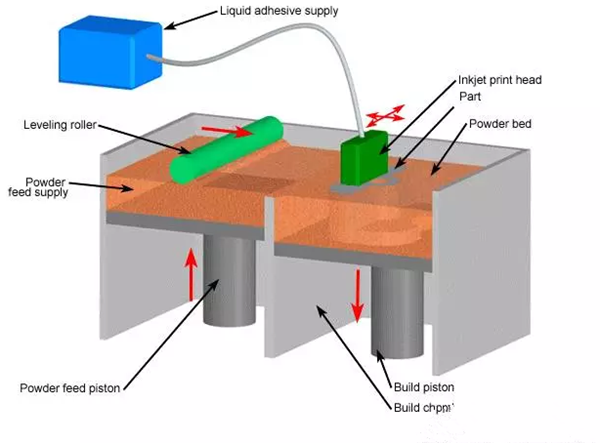

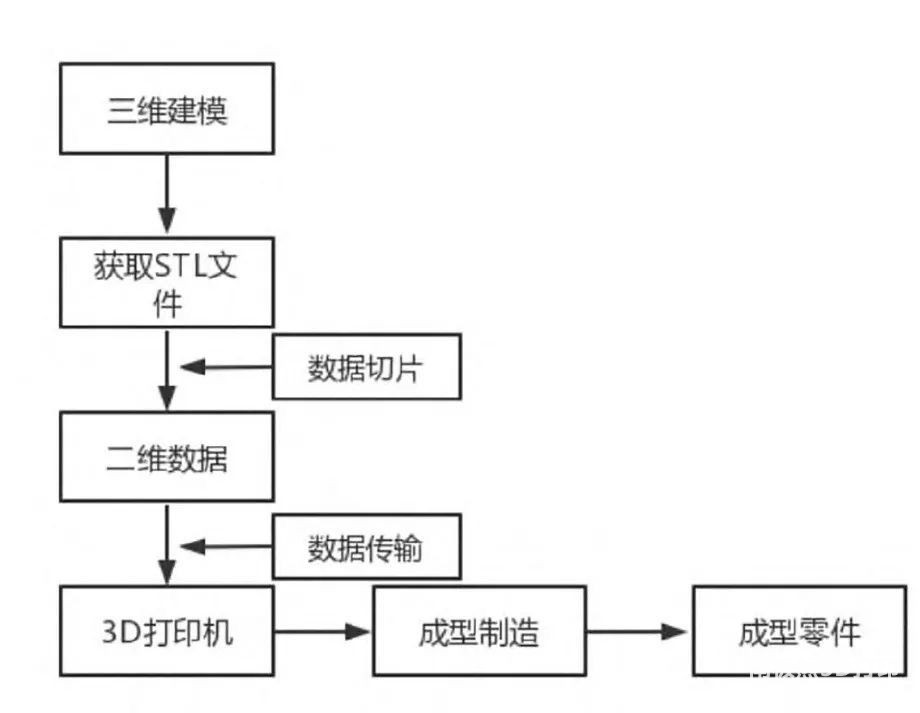

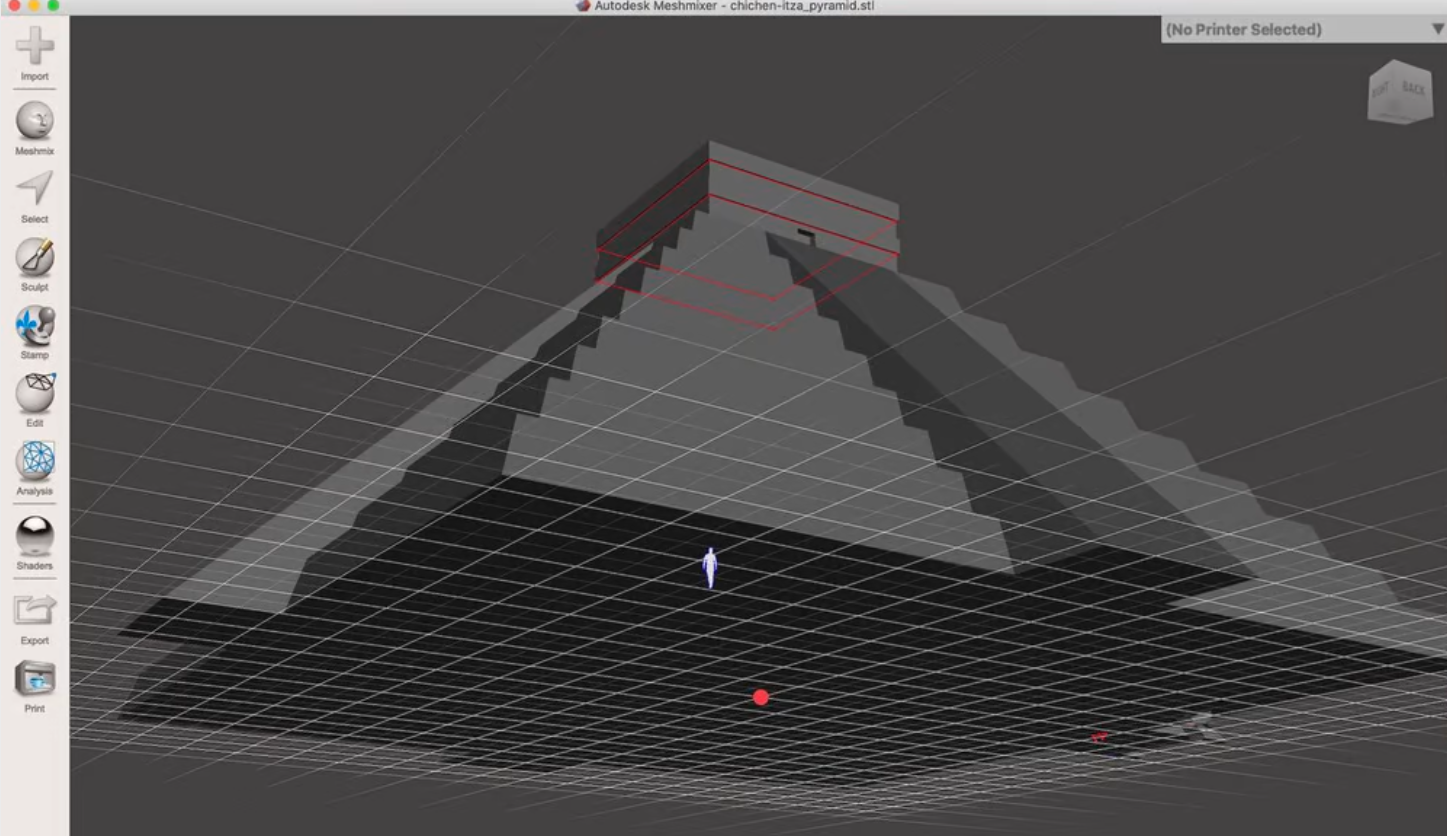

Binder Jetting顾名思义是一种通过喷射粘合剂使粉末成型的增材制造技术。和许多激光烧结技术类似,BinderJetting也使用粉床(powder bed)作为基础;但不同的是,该技术使用喷墨打印头将粘合剂喷到粉末里,从而将一层粉末在选择的区域内粘合,每一层粉末又会同之前的粉层通过粘合剂的渗 透而结合为一体,如此层层叠加制造出三维结构的物体。BinderJetting可以用于高分子材料、金属、陶瓷材料的制造,当用于金属和陶瓷材料时,通 过喷墨打印(inkjet printing)成型的原型件(green part)需要通过高温烧结(sintering)将粘合剂去除并实现粉末颗粒之间的融合与连接,从而得到有一定密度与强度的成品。

Binder Jetting的发明要追溯到80年代末和90年代初,主要归功于MIT的两个教授(EmanuelSachs & Michael Cima)。起初这项技术的专利名称叫做Three-dimensional Printing,作者推测可能是由于粘合剂喷射的过程与普通家用喷墨打印机的过程极为相似,只是打印材料由纸变为了粉末,才有了这样一个名字。由于3D 打印这个名字后来被广泛的用到了其他增材制造技术的身上,更多人选择使用ASTM标准所定制的名字-BinderJetting,但这也导致一些人对这个 名字感到陌生。

应用

· 原型全彩打印

当Binder Jetting的技术在MIT的实验室实现之后便被迅速的转化为了专利,在90年代被多家公司根据不同材料取得使用权(license)并商业化。在取得 非金属材料技术的公司中比较有名的是ZCorp,他们使用石膏(plastor)作为主要的材料,依靠石膏和以水为主要成分的粘合剂之间的反应而成型。 ZCorp产品最大的亮点当属full color printing,这在objet等公司尚未出现的时候成为了唯一一种可以打印全色彩的技术。如同纸张喷墨打印机一样,粘合剂可以被着色并且依靠基础色混 合(CMYK)而将粉末着色,从而制造出在三维空间内都具备多种颜色的模型。这种方式制造出的模型多用于快速成型和产品设计时所制造的模型。ZCorp在 2012年被3D Systems收购,并被开发成为了3DS的colorjet系列打印机。

· 全密度金属直接成形

使用Binder Jetting打印金属的技术被ExOne公司(之前叫ProMetal)所商业化。当制造金属零件时,金属粉末被一种主要功能成分为thermosetting高分子的粘合剂所粘合而成型为green part,之后green part被从3D打印机中 取出并放到熔炉(furnace)中烧结得到金属成品。由于烧结后的零件一般密度较低,因此为了得到高密度的成品,ExOne还会将一种低熔点的合金(如 铜合金)在烧结过程中渗透(infiltrate)到零件中。尽管最初ExOne制造的产品多以不锈钢为主,但如今已有多种金属材料(如镍合金 Inconel),以及陶瓷材料(如 tungsten carbide)可供选择,并在经过一些特殊的post-processing技术处理后可以达到100%的密度。

· 砂模铸造成形

Binder Jetting制造金属的还有一种非直接的方式——铸造(sandcasting)。铸造用砂通过Binder Jetting成型形成模具,之后便可用于传统的金属铸造。这种制造方式的特点是在继承了传统铸造的特点和材料选项的同时,还具备增材制造的特点(如可制 造复杂结构等)。Voxeljet是另外一家欧洲的BinderJetting设备生产商专门用于造铸造模具生产,但该公司并没有涉足金属的直接制造 (directmetal manufacturing)。

技术特点:优势&限制

Binder Jetting是最早出现的可以用于金属和陶瓷材料增材制造的技术之一。如今在众多金属激光或电子束烧结的3D打印机主导市场的情况 下,BinderJetting虽然占有市场份额较小,但却依然在金属增材制造中扮演着重要的角色。然而也经常有声音质疑,在激光烧结等技术愈发成熟的情 况下,BinderJetting是否还有竞争力,还是应该遭到淘汰。作者认为,Binder Jetting具备的一些特点导致这项技术很好的弥补了一些其他技术的不足,并填补了金属增材制造的一些空白,因此很有价值。

技术优势:

1)可选择的材料种类很多,并且开发新材料的过程相对简单。由于Binder Jetting的成型过程主要依靠粘合剂和粉末之间的粘合,因此众多材料都可以被粘合剂粘成型。同时,在传统粉末冶金中可以烧结的金属和陶瓷材料又有很 多,因此很多材料都具备可以使用BinderJetting制造的潜力。同时Binder Jetting的打印机可以具有很大的材料选择灵活性,不需要为材料而改变设备或者主要参数。目前可以使用Binder Jetting直接制造的金属材料包括多种不锈钢,铜合金,镍合金,钛合金等。

2)适合处理一些使用激光或电子束烧结(或熔融)有难度的材料。例如,一些材料有很强的表面反射性,所以很难吸收激光能量或对激光波长有严格的要求;再如一些材料导热性极强,很难控制熔融区域的形成,会明显影响成品的质量。不过Binder Jetting技术却不会遇到这些问题。

3)成型过程中不会产生任何残余应力,因为不会融化粉末而是因此可完全通过粉床来支撑悬空结构而无需任何额外的支撑结构,也不需要 在打印过程中将整个零件固定(anchor)在粉末底部的基座上(与SLS类似),所以在结构设计上具备更大的自由度,打印完成后也无需去除支撑这一步。

4)非常适合用于大尺寸的制造和大批量的零件生产。因为Binder Jetting打印机不需要处于密封空间中,而且喷头相对便宜,从而在不大幅增加成本的基础上可以制造具有非常大尺寸的粉床和大尺寸的喷头。外加喷头可以 进行阵列式(2D array)扫描而非激光点到点的扫描(raster scan),因此进行大尺寸零件打印时打印速度也是可以接受的,并且可以通过使用多个喷头而进一步提高速度。例如,ExOne用于铸造模具打印的 Exerial打印机就具有2.2m*1.2m*0.7m的制造尺寸。Voxeljet甚至通过一种倾斜式粉床的设计从而可以制造在一个维度上无限延伸的 零件。

Voxeljet VXC 800连续成形过程(Exone)

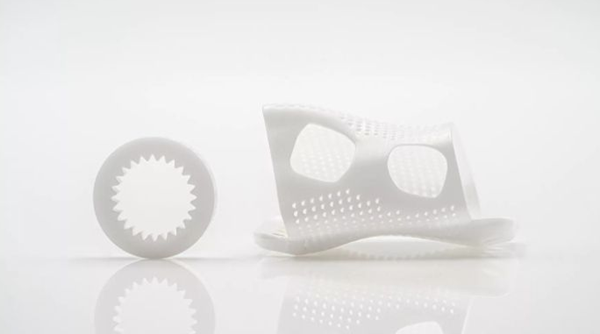

5)打印件精度较高。例如Hoganas的产品具有很高的精度和光滑度(经过处理后),可以做非常精致的首饰品。

Hoganas艺术设计(Hoganas)

6)设备成本相对低廉 。比起动辄百万美元级的金属3D打印机,ExOne的打印机售价则低很多。

技术限制:

任何技术都存在着不足之处,Binder Jetting当然也不例外:

1)这当中最主要的当属直接制造金属或陶瓷材料时的低密度问题。与金属喷射铸模(metalinjection molding)或挤压成型(die pressing)等粉末冶金工艺相比,BinderJetting成型的初始密度(green density)较低,因此最终产品经过烧结后密度也很难达到100%。尽管这种特性对于一些需要疏松结构的应用有益处(如人造骨骼,self- lubracatingbearings等),但对于多数要求高强度的应用却是不令人满意的。但是在借助一些post-processing的手段情况 下,很多金属材料还是可以达到100%的密度的。

2)BinderJetting中先打印成型之后再烧结的繁琐过程与很多直接成型的金属增材制造技术相比经常受到诟病,而且整个流程耗时较长。因此当制造小批量的零件时BinderJetting在耗时上与其他技术相比可能就没有优势。

总之,Binder Jetting作为一项虽然目前不是很主流的金属增材制造技术,但却因为以上提到的特点而在一些领域极具竞争力,当然这项技术的一些自身不足也限制了其更 广泛的应用。作者通过对BinderJetting的长时间的研究,对这项技术的前景非常看好,并且期待有新的技术进步会将Binder Jetting的特点更加发扬光大。作者在撰写此文的过程中也深感到,世界上没有所谓的最好的增材制造技术,关键是如何将各项技术各取所长并应用在最合适 的领域上。

(责任编辑:admin)

什么是G代码?

什么是G代码? 关于3D打印中氧化锆相关知

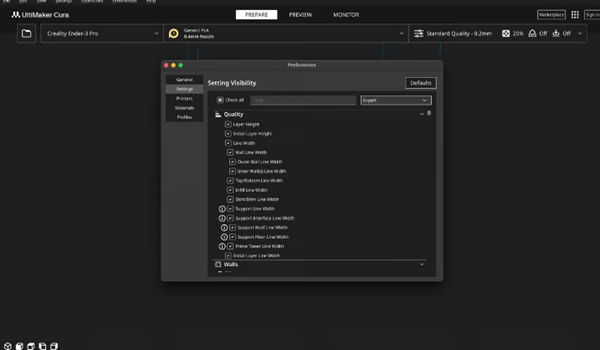

关于3D打印中氧化锆相关知 Cura第一层设置:初始层

Cura第一层设置:初始层 一文了解3D打印水凝胶

一文了解3D打印水凝胶 珠宝如何3D打印?终极指南

珠宝如何3D打印?终极指南 蜡材料如何3D打印:终极指

蜡材料如何3D打印:终极指 6种从床上去除3D

6种从床上去除3D 2023年最佳免费3D

2023年最佳免费3D FDM耗材PLA与ABS

FDM耗材PLA与ABS 谁才是最好的模型

谁才是最好的模型 10种最常用的FDM

10种最常用的FDM  阿拉斯加航空首次

阿拉斯加航空首次