3D打印技术之熔融沉积成型(FDM)

时间:2016-03-24 13:58 来源:南极熊 作者:中国3D打印网 阅读:次

FDM发展概况

FDM中文全称为熔融沉积成型,是目前应用最为广泛的 3D打印技术, 该技术是美国 Stratasys 公司于上世纪八十年代末发明。1992 年该公司 推出世界上第一款基于 FDM技术的 3D打印机,标志着 FDM技术步入 商用阶段。2009年 FDM关键技术专利到期,各种基于 FDM技术的 3D 打印公司开始大量出现,行业迎来快速发展期。

FDM路径相关材料

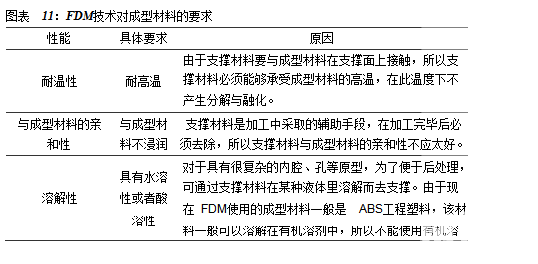

对于 3D打印而言,材料是关键所在,FDM技术路径涉及的材料主要包 括成型材料和支撑材料,根据技术特点,要求成型材料具有熔融温度低、 粘度低、粘结性好、收缩率小等特点;支撑材料要求具有能够承受一定 的高温、与成型材料不浸润、具有水溶性或者酸溶性、具有较低的熔融 温度、流动性要好等特点。

FDM中文全称为熔融沉积成型,是目前应用最为广泛的 3D打印技术, 该技术是美国 Stratasys 公司于上世纪八十年代末发明。1992 年该公司 推出世界上第一款基于 FDM技术的 3D打印机,标志着 FDM技术步入 商用阶段。2009年 FDM关键技术专利到期,各种基于 FDM技术的 3D 打印公司开始大量出现,行业迎来快速发展期。

FDM路径相关材料

对于 3D打印而言,材料是关键所在,FDM技术路径涉及的材料主要包 括成型材料和支撑材料,根据技术特点,要求成型材料具有熔融温度低、 粘度低、粘结性好、收缩率小等特点;支撑材料要求具有能够承受一定 的高温、与成型材料不浸润、具有水溶性或者酸溶性、具有较低的熔融 温度、流动性要好等特点。

FDM的应用

FDM 应用领域包括概念建模、功能性原型制作、制造加工、最终用途 零件制造、修整等方面,涉及汽车、医疗、建筑、娱乐、电子等领域, 随着技术的进步,FDM的应用还在不断拓展。

FDM优点及存在的问题

FDM 技术优点包括成本低、成型材料范围较广、环境污染较小、设备 及材料体积较小、原料利用率高、后处理相对简单等;缺点包括成型时 间较长、精度低、需要支撑材料等。

结论及展望

与其他 3D打印技术相比,FDM技术不涉及激光、高温、高压等危险环 节,同时其体积也较小,是成本相对较低的 3D打印技术,能够大量应 用于家庭及办公室环境,随着关

键技术专利的到期,FDM 的各种应用 领域还在不断拓展,前景值得期待。

目 录

一、FDM概况 .............................................................................................................................................................................. 4

1、3D打印技术路径概况 .................................................................................................................................................... 4

2、FDM发展历程 ................................................................................................................................................................ 5

3、FDM工艺原理 ................................................................................................................................................................ 5

二、FDM路径相关材料 .............................................................................................................................................................. 7

1、成型材料 ......................................................................................................................................................................... 7

2、支撑材料 ....................................................................................................................................................................... 11

三、FDM的应用 ........................................................................................................................................................................ 12

1、概念建模 ....................................................................................................................................................................... 12

2、功能性原型制作 ............................................................................................................................................................ 13

3、制造加工 ....................................................................................................................................................................... 13

4、最终用途零件................................................................................................................................................................ 14

5、FDM应用案例 .............................................................................................................................................................. 14

四、FDM优点及存在的问题 .................................................................................................................................................... 15

1、具有的优点 ................................................................................................................................................................... 15

2、存在的缺点 ................................................................................................................................................................... 15

3、与其他 3D打印技术的对比 ......................................................................................................................................... 16

五、结论及展望 .......................................................................................................................................................................... 16

图表目录

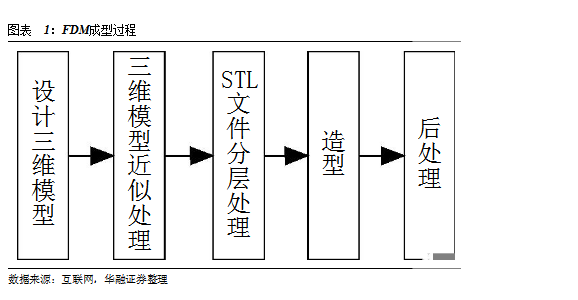

图表 1:FDM成型过程 ................................................................................................................................................. 6

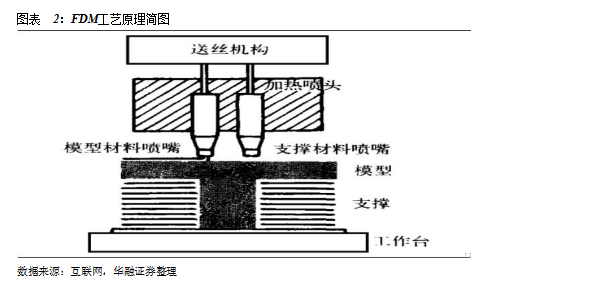

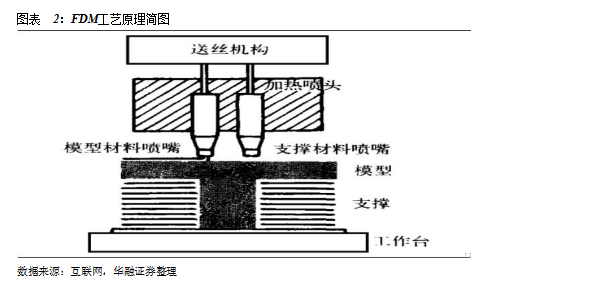

图表 2:FDM工艺原理简图 ......................................................................................................................................... 6

图表 3:某型号 3D打印机正面 ...................................................................................................................................... 7

图表 4:某型号 3D打印机背面 ...................................................................................................................................... 7

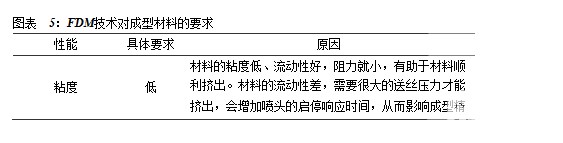

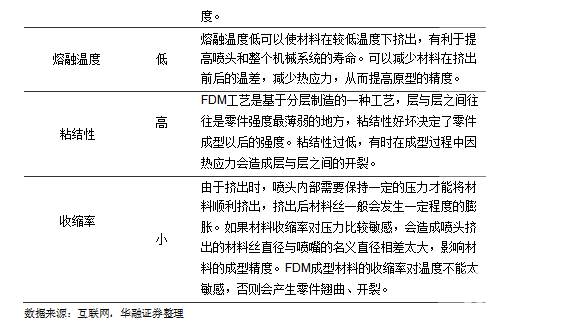

图表 5:FDM技术对成型材料的要求 ........................................................................................................................... 7

图表 6:ABS价格走势 .................................................................................................................................................. 9

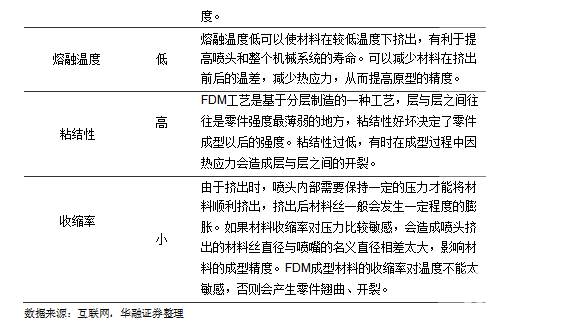

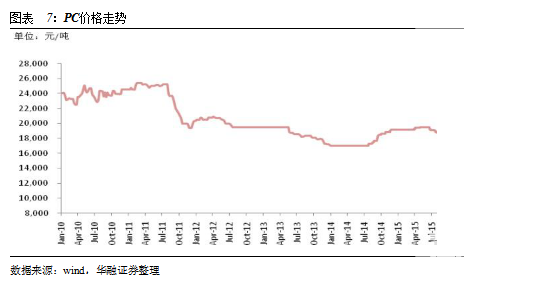

图表 7:PC价格走势 .................................................................................................................................................... 9

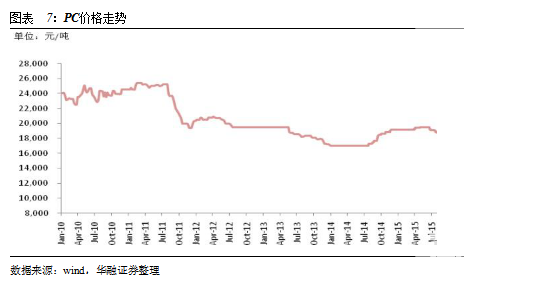

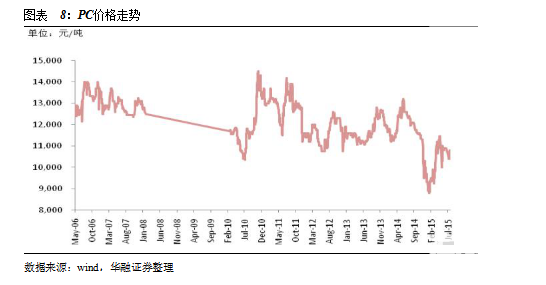

图表 8:PC价格走势 .................................................................................................................................................. 10

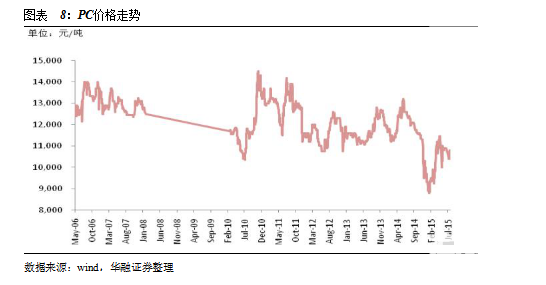

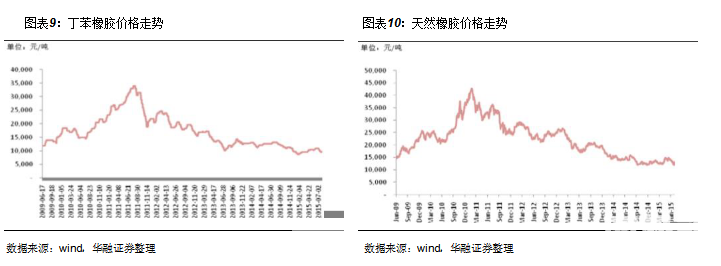

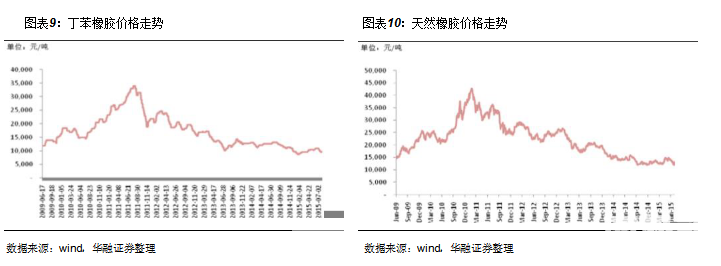

图表 9:丁苯橡胶价格走势 ......................................................................................................................................... 11

图表 10:天然橡胶价格走势 ....................................................................................................................................... 11

图表 11:FDM技术对成型材料的要求 ....................................................................................................................... 11

图表 12:建筑建模案例展示 ....................................................................................................................................... 13

一、FDM概况

1、3D打印技术路径概况

3D打印(3D Printing)技术,是在计算机控制下,基于“增材制造”原理, 立体逐层堆积离散材料,进行零件原型或最终产品的成型与制造的技术。该技 术以计算机三维设计模型为蓝本,通过软件分层离散和数控成型系统,将 3D 实体变为若干个 2D 平面,利用激光束、电子束、热熔喷嘴等方式将粉末、热 塑性材料等特殊材料进行逐层堆积粘结,最终叠加成型,制造出实体产品。

经过几十年的发展,目前已经开发出多种 3D 打印技术路径,从大类上划 分为挤出成型、粒状物料成型、光聚合成型和其他成型几大类,基础成型主要 代表技术路径为熔融沉积成型(FDM);粒状物成型技术路径主要包括电子束 熔化成型(EBM)、选择性激光烧结(SLS)、三维打印(3DP)、选择性热烧 结(SHS)等;光聚合成型主要包括光固化(SLA)、数字光处理(DLP)、聚 合物喷射(PI);其他技术包括激光熔覆快速制造技术(LENS)、熔丝制造(FFF)、 融化压模(MEM)、层压板制造(LOM)等。

其中 FDM、SLA、LOM、SLS、3DP为主流技术,熔融沉积成型 FDM工 艺一般是热塑性材料,以丝状形态供料。材料在喷头内被加热熔化,喷头沿零 件截面轮廓和填充轨迹运动,同时将熔化的材料挤出,材料迅速凝固,并与周 围的材料凝结;

光固化快速成形 SLA,又称立体光刻、光成形等,是一种采用激光束逐点 扫描液态光敏树脂使之固化的快速成型工艺;

叠层实体制造 LOM 工艺是快速原型技术中具有代表性的技术之一,是基 于激光切割薄片材料、由黏结剂黏结各层成形;

选择性激光烧结 SLS工艺,是采用红外激光作为热源来烧结粉末材料,并 以逐层堆积方式成形三维零件的一种快速成形技术;

3DP工艺与 SLS工艺类似,采用粉末材料成形,如陶瓷粉末,金属粉末。 所不同的是材料粉末不是通过烧结连接起来的,而是通过喷头用粘接剂将零件 的截面“印刷”在材料粉末上面。

2、FDM发展历程

熔融沉积成型(FDM,Fused Deposition Modeling)是上世纪八十年代末, 由美国 Stratasys 公司发明的技术,是即光固化快速成型(SLA)和叠层实体 快速成型工艺(LOM)后的另一种应用比较广泛的 3D 打印技术路径。1992 年,Stratasys公司推出了世界上第一台基于 FDM技术的 3D打印机——“3D 造型者(3D Modeler)”,这也标志着 FDM技术步入商用阶段。由于 FDM工 艺不需要激光系统支持,成型材料多为 ABS、PLA等热塑性材料,因此性价比 较高,是桌面级 3D打印机广泛采用的技术路径。

国内方面,对于 FDM 技术的研究最早在包括清华大学、西安交大、华中 科大等几所高校进行,其中清华大学下属的企业于 2000年推出了基于 FDM技 术的商用 3D 打印机,近年来也涌现出北京太尔时代、杭州先临三维等多家将 3D打印机技术商业化的企业。

2009 年 FDM关键技术专利过期,基于 FDM的 3D 打印公司开始大量出 现,行业也迎来了快速发展期,相关设备的成本和售价也大幅降低,数据显示, 专利到期之后桌面级 FDM打印机从超过 1 万美元下降至几百美元,销售数量 也从几千台上升至几万台。

3、FDM工艺原理

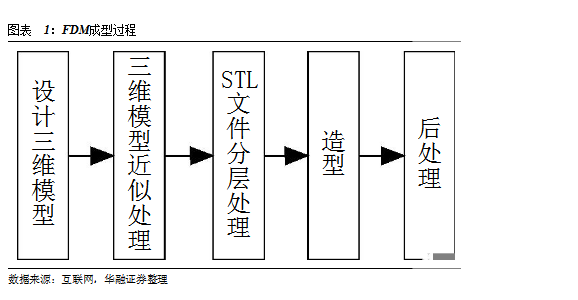

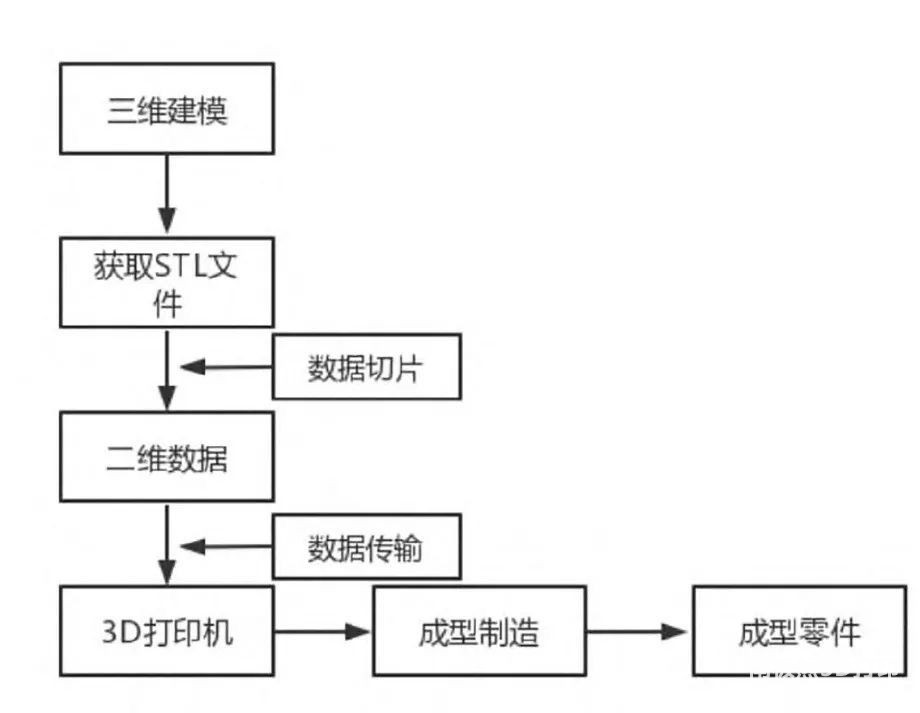

FDM的工作原理是将丝状原料通过送丝部件送入热熔喷头,然后在喷头内被加热融化,在电脑控制下喷头沿着零件截面轮廓和填充轨迹运动,将半流动状态的材料送到指定位置并最终凝固,同时与周围材料粘结,选择性的逐层熔化与覆盖,最终形成成品。过程主要包括设计三维模型、三维模型的近似处理、STL文件的分层处理、造型及后处理。

一套完整的 FDM制造系统包括硬件系统、软件系统,硬件系统主要指 3D 打印机本身,一台利用 FDM技术的 3D打印机包括工作平台、送丝装置、加热 喷头、储丝设备和控制设备五大部分组成。

一套完整的 FDM制造系统包括硬件系统、软件系统,硬件系统主要指 3D 打印机本身,一台利用 FDM技术的 3D打印机包括工作平台、送丝装置、加热 喷头、储丝设备和控制设备五大部分组成。

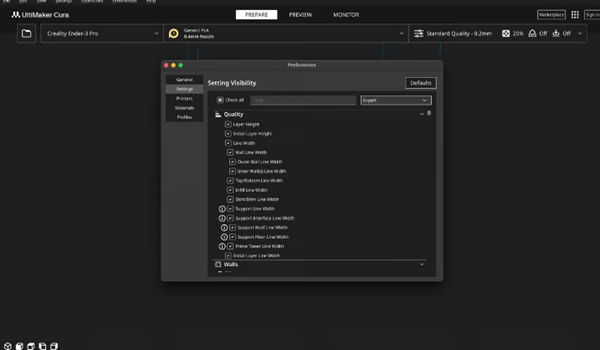

软件系统是指设计人员利用 CAD 软件进行拟打印产品的三维图形绘制, 或者利用 3D扫描仪将拟打印产品的数据输入电脑,最后以 STL格式输出原型 的几何信息。信息处理单元由 STL文件处理、工艺处理、数控、图形显示等模 块组成,分别完成对 STL文件错误数据检验与修复、层片文件生成、填充线计 算、数控代码生成和对原型机的控制。其中,工艺处理模块根据 STL文件判断 制作成型过程中是否需要支撑,如需要支撑则进行支撑结构设计,并以 CLI格 式输出产生分层 CLI文件。

二、FDM路径相关材料

材料是 3D打印技术的关键所在,对于 FDM来说也不例外,FDM系统的 材料主要包括成型材料和支撑材料,成型材料主要为热塑性材料,包括 ABS、 PLA、人造橡胶、石蜡等;支撑材料目前主要为水溶性材料。

1、成型材料

成型材料是利用 FDM技术实现 3D打印的载体,对其粘度、熔融温度、粘结性、收缩率等方面均有较高要求,具体如下表。

总结起来,FDM对成型材料的具体要求是熔融温度低、粘度低、粘结性好、收缩率小。

根据上述特性,目前市场上主要的 FDM 成型材料包括 ABS、PC、PP、 PLA、合成橡胶等。

ABS材料。ABS是丙烯腈-丁二烯-苯乙烯共聚物,为五大合成树脂之一,具有抗冲击性、耐热性、耐低温性、耐化学药品性及电气性能优良,还具有易加工、制品尺寸稳定、表面光泽性好等特点,容易涂装、着色,还可以进行表面喷镀金属、电镀、焊接、热压和粘接等二次加工,广泛应用于机械、汽车、电子电器、仪器仪表、纺织和建筑等工业领域,是一种用途极广的热塑性工程塑料。

作为一种用途广泛的合成树脂,ABS价格主要影响因素为国际原油价格, 近期国际原油价格持续低迷,ABS价格也出现下跌,2015年以来 ABS均价为 12451元/吨,较 2015年均价下跌 14%,我们预计短期内 ABS价格很难出现 上涨,从历年的情况看,ABS均价在 15000元/吨左右。

PC材料。PC即聚碳酸酯,是分子链中含有碳酸酯基的高分子聚合物,根据酯基的结构可分为脂肪族、芳香族、脂肪族-芳香族等多种类型,具有高弹性系数、高冲击强度、使用温度范围广、高度透明性及自由染色性、成形收缩率低、尺寸安定性良好、耐疲劳性佳、耐候性佳、电气特性优、无味无臭对人体无害符合卫生安全等特点,可用于光盘、汽车、办公设备、箱体、包装、医药、照明、薄膜等多个领域。

随着产能的不断扩增,PC价格近年来总体上呈下跌趋势,2015年以来, 由于下游需求的回暖,PC均价为 19250元/吨,较去年同期上涨 8%左右,从 近年来的情况看,2010年以来 PC均价为 19650元/吨。

PP材料。PP即聚丙烯,是由丙烯聚合而制得的一种热塑性树脂,其无毒、无味,密度小,强度、刚度、硬度耐热性均优于低压聚乙烯,可在 100℃左右使 用。具有良好的介电性能和高频绝缘性且不受湿度影响,但低温时变脆,不耐 磨、易老化。适于制作一般机械零件、耐腐蚀零件和绝缘零件。常见的酸、碱 等有机溶剂对它几乎不起作用,可用于食具。

2015年以来,在国际原油价格持续低迷背景下,PP失去成本支撑,价格 有所下滑,2015年以来均价为 10196元/吨,较 2014年均价下跌 14%,统计 显示,2006年以来 PP均价为 12120元/吨。

PLA材料。PLA即聚乳酸,其热稳定性好,有好的抗溶剂性,可用多种方式进行加工,如挤压、纺丝、双轴拉伸,注射吹塑。由聚乳酸制成的产品除能生物降解外,生物相容性、光泽度、透明性、手感和耐热性好,还具有一定的耐菌性、阻燃性和抗紫外性,因此用途十分广泛,可用作包装材料、纤维和非织造物等,目前主要用于服装、工业和医疗卫生等领域。

目前我们可查的数据库暂无聚乳酸价格,通过阿里巴巴查询各厂家报价显 示,目前 PLA均价在 21000元/吨左右,其价格高于 ABS、PC、PP等石化路 径工程塑料,原因是聚乳酸原料来自于玉米等农作物生物发酵,成本相对较高, 也因为如此,其环境友好程度较高。

合成橡胶材料。为了区别于天然橡胶,统一将用化学方法人工合成的橡胶称为合成橡胶,能够有效弥补天然橡胶产量不足的问题,合成橡胶一般在性能上不如天然橡胶全面,但它具有高弹性、绝缘性、气密性、耐油、耐高温或低温等性能,因而广泛应用于工农业、国防、交通及日常生活中。

合成橡胶价格主要受两方面因素影响,一是国际原油价格走势,二是天然 橡胶价格走势,从总体上看合成橡胶价格受天然橡胶价格走势驱动,由于合成 橡胶技术较为成熟,价格较天然橡胶低,2015年以来合成橡胶之一的丁苯橡胶 均价为 9976元/吨,较 2014年下跌 18%,天然橡胶 2015年以来均价为 13330 元/吨,较 2014 年下跌 7%,可以看合成橡胶价格主要受两方面因素影响,一是国际原油价格走势,二是天然 橡胶价格走势,从总体上看合成橡胶价格受天然橡胶价格走势驱动,由于合成 橡胶技术较为成熟,价格较天然橡胶低,2015年以来合成橡胶之一的丁苯橡胶 均价为 9976元/吨,较 2014年下跌 18%,天然橡胶 2015年以来均价为 13330 元/吨,较 2014 年下跌 7%,可以看到合成橡胶均价下跌幅度大于天然橡胶, 主要原因是油价的低迷。到合成橡胶均价下跌幅度大于天然橡胶, 主要原因是油价的低迷。

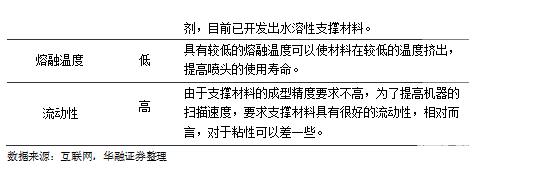

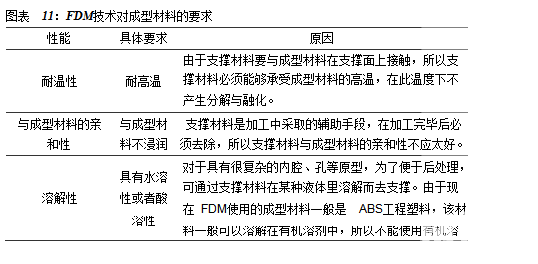

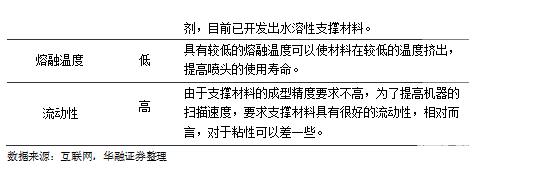

支撑材料,顾名思义是在 3D打印过程中对成型材料起到支撑作用的部分, 在打印完成后,支撑材料需要进行剥离,因此也要求其具有一定的性能,目前 采用的支撑材料一般为水溶性材料,即在水中能够溶解,方便剥离。 具体特 性要求如下表。

总结起来,FDM对支撑材料的具体要求是能够承受一定的高温、与成型材料不浸润、具有水溶性或者酸溶性、具有较低的熔融温度、流动性要好等。

三、FDM的应用

根据国际 3D打印巨头,同时也是 FDM发明者的 Stratasys公司资料显示, FDM应用领域包括概念建模、功能性原型制作、制造加工、最终用途零件制造、 修整等方面,涉及汽车、医疗、建筑、娱乐、电子、教育等领域。

1、概念建模

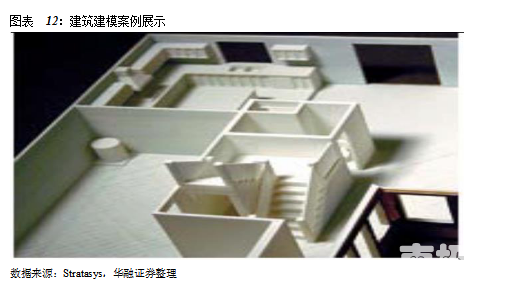

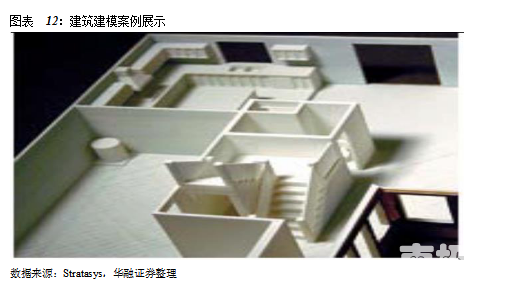

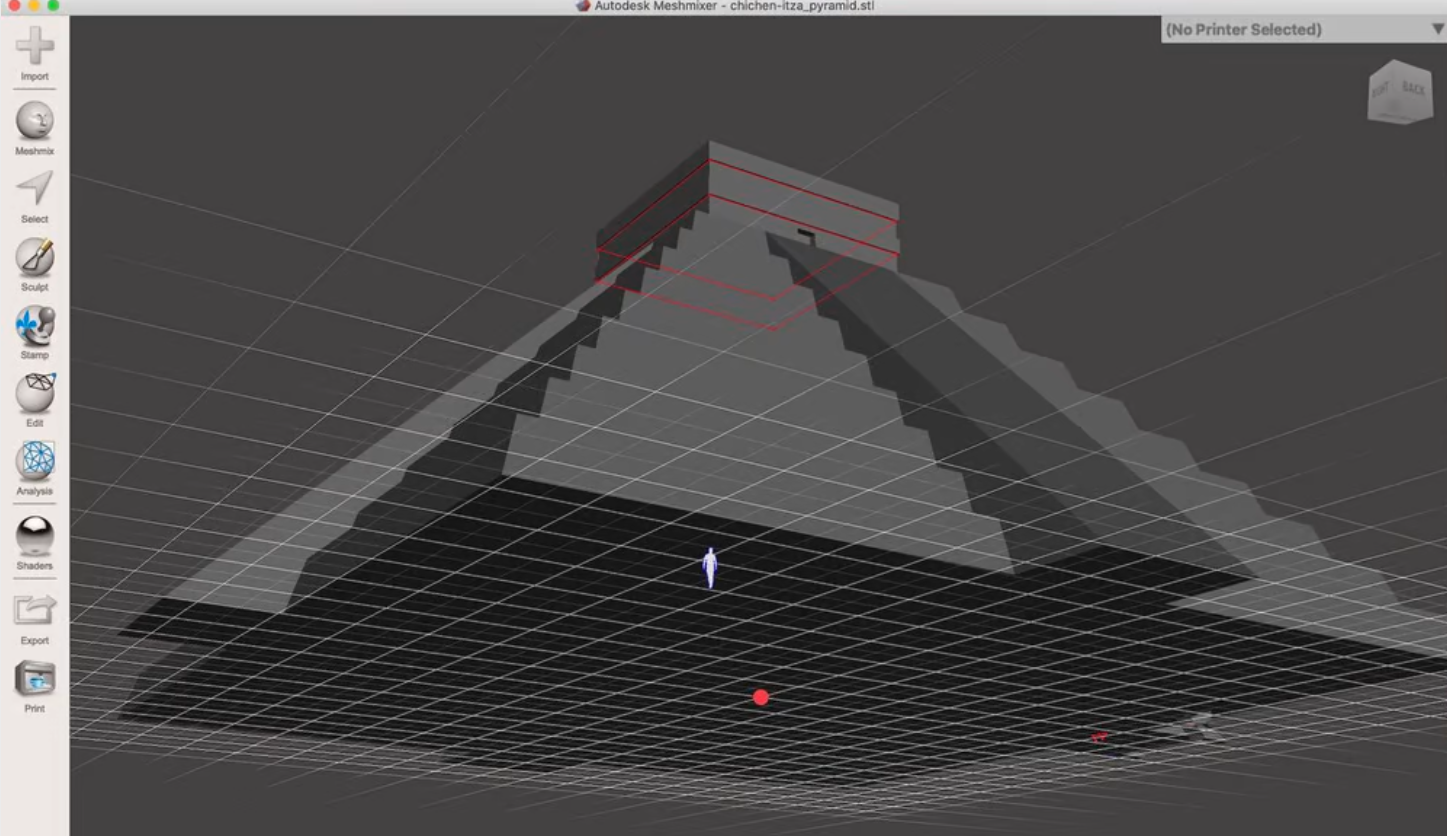

概念建模的应用主要涉及建筑模型、人体工程学研究、市场营销和设计方面。

建筑建模。计算机模拟在工程设计和建筑领域已经应用了很长一段时间。 但是,建筑可视化的传统做法是使用木材或泡沫板制作建筑的等比例模型。这 使得建筑师可以看到建筑在实际空间中如何矗立,以及是否存在任何可以改正 的问题。而 3D 打印结合了计算机模拟的精确性和等比例模型的真实性,能够 有效降低设计成本和开发时间,同时通过等比例的模型可以对建筑进行改良, 增加安全性和合理性。

人体工程学设计。正确的人体工程学设计对预防受伤以及加强工作效率必 不可少。3D 打印的模型允许在开发流程期间就对人体工程学性能进行精确地 测试。通过 3D 打印技术,设计人员可以创作出逼真的模型,再现产品每个单 独部件的物理特性。在多次测试周期期间可以对材料进行修改,从而实现在将 产品全面投入生产前对其人体工程学方面进行优化。

市场营销和设计。利用 FDM技术构建的模型可以进行打磨、上漆、甚至 镀铬,从而达到与新产品最终外观一致的目的。FDM 使用生产级的热塑塑料, 因此模型可以获得与最终产品一样的耐用性和使用感受。

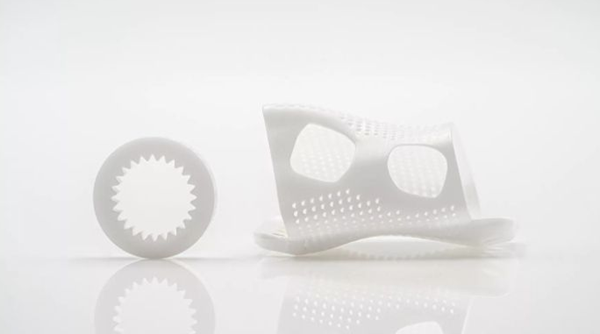

2、功能性原型制作

在产品设计初期,可以利用 FDM技术快速获得产品原型,而通过 FDM技 术获得的原型本身具有耐高温、耐化学腐蚀等性能,能够通过原型进行各种性 能测试,以改进最终的产品设计参数,大大缩短了产品从设计到生产的时间。

3、制造加工

由于 FDM 技术可以采用高性能的生产级别材料,可以在很短的时间内制 造标准工具,并可进行小批量生产,通过小批量生产可以使用与最终产品相同 的流程和材料来创建原型,并在等待最终模具从车间发往各地的同时,即可将 新产品上市。

4、最终用途零件

FDM技术可制造业界最为耐用、稳定、可重复使用的部件。其精度可媲美 注塑成形,且能使用多种热塑性材料,通过 FDM 技术,制造商可以抓住更多 小批量制造、定制最终用途零件和工厂自动化的机会。

5、FDM应用案例

丰田公司利用 FDM技术制作母模

丰田公司采用 FDM 工艺制作右侧镜支架和四个门把手的母模,通过快速 模具技术制作产品而取代传统的 CNC制模方式,使得 2000 Avalon车型的制 造成本显著降低,右侧镜支架模具成本降低 20 万美元,四个门把手模具成本 降低 30万美元。FDM工艺已经为丰田公司在轿车制造方面节省了 200万美元。

美国 Mizunos公司利用 FDM技术制造新产品母模

Mizuno是世界上最大的综合性体育用品制造公司,公司计划开发一套新的 高尔夫球杆,通常需要 13个月的时间。FDM的应用大大缩短了这个过程,设 计出的新高尔夫球头用 FDM 制作后,可以迅速地得到反馈意见并进行修改, 大大加快了造型阶段的设计验证,一旦设计定型,FDM最后制造出的 ABS原 型就可以作为加工基准在 CNC 机床上进行钢制母模的加工。新的高尔夫球杆 整个开发周期在 7 个月内就全部完成,缩短了 40%的时间。目前,FDM 快速 原型技术已成为Mizuno美国公司在产品开发过程中起决定性作用的组成部分。

FDM技术在福特汽车公司中的应用

福特公司常年需要部件的衬板,当部件从一厂到另一厂的运输过程中,衬 板用于支撑、缓冲和防护。衬板的前表面根据部件的几何形状而改变。福特公 司一年间要采用一系列的衬板,一般地,每种衬板改型要花费成千万美元和 12 周时间制作必需的模具。新衬板的注塑消失模被联合公司选作生产部件后,部 件的蜡靠模采用 FDM制作,制作周期仅 3 天。其间,必须小心的检验蜡靠模 的尺寸,测出模具收缩趋向。紧接着从铸造石蜡模翻出 A2 钢模,该处理过程 将花费一周时间。模具接着车削外表面,划上修改线和水平线以便机械加工。 该模具在模具后部设计成中空区,以减少用钢量,中空区填入化学粘结瓷。仅 花 5周时间和一半的原来成本,而且制作的模具至少可生产 3万套衬板。采用 FDM工艺后,福特汽车公司大大缩短了运输部件衬板的制作周期,并显著降低了制作成本。

四、FDM优点及存在的问题

与其他 3D打印技术路径相比,FDM具有成本低、原料广泛等优点,同样 存在成型精度低、支撑材料难以剥离等特点,下面做简要分析。

1、具有的优点

成本低。FDM技术不采用激光器,设备运营维护成本较低,而其成型材料 也多为 ABS、PC 等产用工程塑料,成本同样较低,因此目前桌面级 3D 打印 机多采用 FDM技术路径。

成型材料范围较广。通过上述分析我们知道,ABS、PLA、PC、PP 等热 塑性材料均可作为 FDM 路径的成型材料,这些都是常见的工程塑料,易于取 得,且成本较低。

环境污染较小。在整个过程中只涉及热塑材料的熔融和凝固,且在较为封 闭的 3D 打印室内进行,且不涉及高温、高压,没有有毒有害物质排放,因此 环境友好程度较高。

设备、材料体积较小。采用 FDM 路径的 3D 打印机设备体积较小,而耗 材也是成卷的丝材,便于搬运,适合于办公室、家庭等环境。

原料利用率高。没有使用或者使用过程中废弃的成型材料和支撑材料可以进行回收,加工再利用,能够有效提高原料的利用效率。

后处理相对简单。目前采用的支撑材料多为水溶性材料,剥离较为简单,而其他技术路径后处理往往还需要进行固化处理,需要其他辅助设备,FDM则不需要。

2、存在的缺点

成型时间较长。由于喷头运动是机械运动,成型过程中速度受到一定的限制,因此一般成型时间较长,不适于制造大型部件。

需要支撑材料。在成型过程中需要加入支撑材料,在打印完成后要进行剥 离,对于一些复杂构件来说,剥离存在一定的困难。另外,随着技术的进步, 一些采用 3D 打印厂家已经推出了不需要支撑材料的机型,该缺点正在被逐步 克服。

3、与其他 3D打印技术的对比

与 SLA、LOM、SLS 等成熟 3D 打印技术相比,FDM 具有自己的特点, 总体来说,FDM技术适合于对精度要求不高的桌面级 3D打印机,易于推广, 市场空间也较大。

五、结论及展望

由于在加工过程中不涉及激光技术,整体设备体积较小,耗材获取较为容 易,打印成本也相对较低,因此 FDM技术路径是面向个人的 3D打印机的首选 技术,通过采用 FDM技术的 3D打印机,设计人员可以在很短的时间内设计并 制作出产品原型,并通过实体对产品原型进行改进,与传统的计算机建模相比, 能够真实的将实物展现在设计人员的面前。同时 FDM 技术也可以在各种文娱 创意领域中广泛应用,能够满足人们对一些产品的个性化定制服务,随着人民 生活水平的提高,这种需求将不断增加。同时由于 FDM 技术专利已经到期, 其大面积推广已经不存在障碍,因此我们预计采用FDM技术路径的3D打印机, 特别是桌面级 3D打印机的市场空间将急剧增加。

(责任编辑:admin)

最新内容

热点内容

什么是G代码?

什么是G代码? 关于3D打印中氧化锆相关知

关于3D打印中氧化锆相关知 Cura第一层设置:初始层

Cura第一层设置:初始层 一文了解3D打印水凝胶

一文了解3D打印水凝胶 珠宝如何3D打印?终极指南

珠宝如何3D打印?终极指南 蜡材料如何3D打印:终极指

蜡材料如何3D打印:终极指 6种从床上去除3D

6种从床上去除3D 2023年最佳免费3D

2023年最佳免费3D FDM耗材PLA与ABS

FDM耗材PLA与ABS 谁才是最好的模型

谁才是最好的模型 10种最常用的FDM

10种最常用的FDM  阿拉斯加航空首次

阿拉斯加航空首次